Impianto Solfato

Impianto Acido Solforico

Impianto Solfuro di Carbonio

○ ○ ○

Solfato di sodio anidro, si ricava trattando l’esubero dei bagni di coagulo d filatura, composto da: solfato di zinco, solfato di sodio e acido solforico, che inviato in un impianto sottovuoto cristallizza e successvamente, trattato a temperatura di 32°,4 si trasformata in polvere.

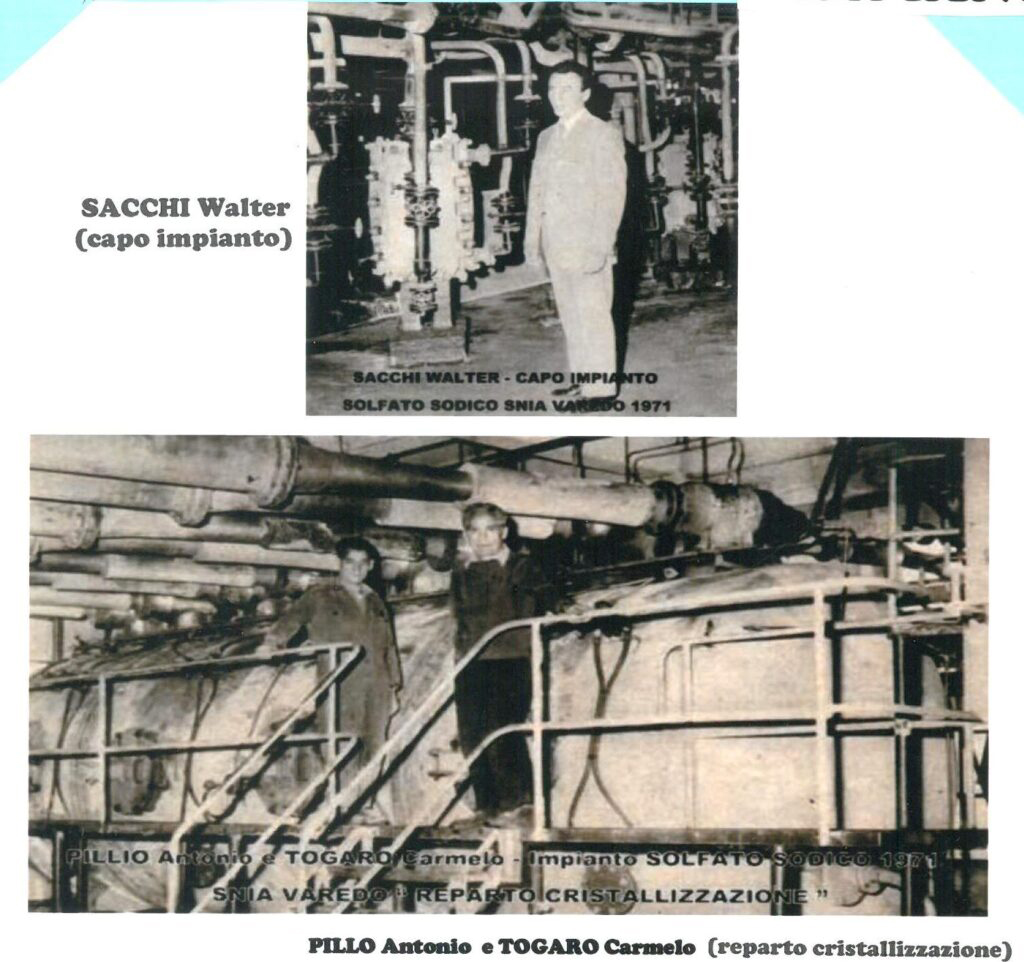

REPARTO CRISTALLIZZAZIONE – L’esubero del bagno di filatura del reparto fiocco dovuto alla viscosa nella fase di coagulo, che cedendo solfato sodico ed acqua, e ne fa aumentarne il livello che dovrebbe essere scaricato in fogna, con due svantaggi: il primo che finendo in fogna inquinerebbe le acque nelle quali le fogne scaricano, il secondo che il solfato sodico sarebbe in questo caso perduto.

Ecco la duplice funzione dell’impianto: da un lato evitare l’inquinamento, dall’altro recuperare il solfato sodico con evidente vantaggio economico.

La lavorazione è a circuito chiuso, cioè quella che non dà rifiuti inquinanti e che consente di rimettere le acque in circolo; qui avviene la separazione del solfato sodico dalle acque (che ritornano ai bagni) ed è un recupero attraverso cristallizzazione, il solfato sodico, che non è se non un sottoprodotto della lavorazione della viscosa, assume le caratteristiche di un prodotto a se stante, da destinare al commercio.

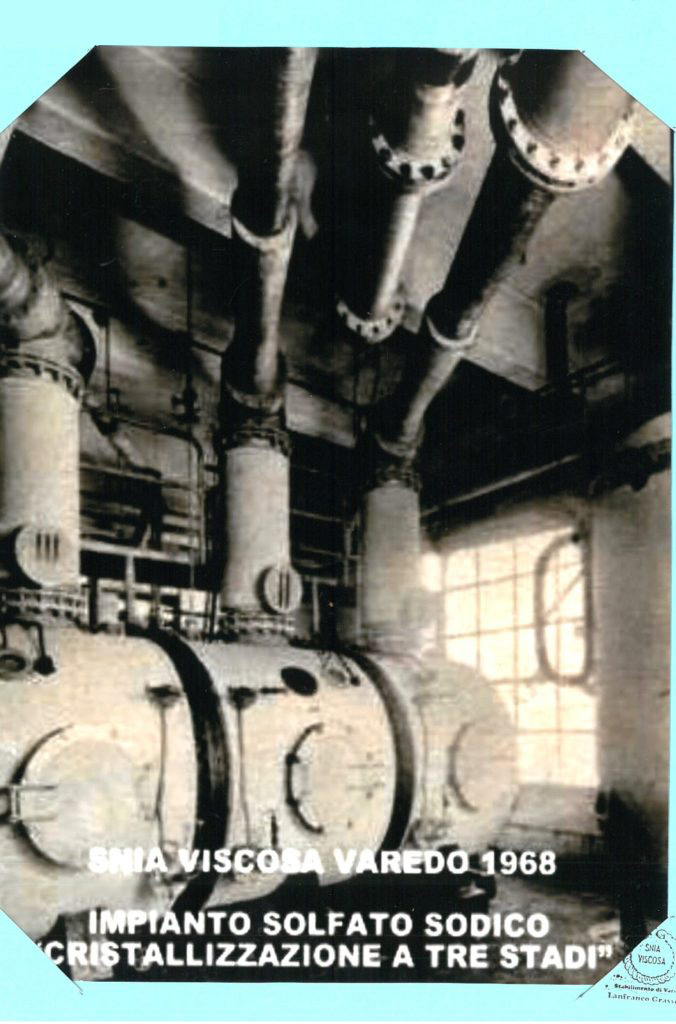

La cristallizzazione avviene in apparecchiature sotto vuoto nelle quali l’evaporazione dell’acqua abbassa la temperatura della soluzione trattata al di sotto del limite di solubilità del solfato sodico; il solfato, che precipita sotto forma di cristalli, viene separato dalla soluzione mediante separatori centrifughi.

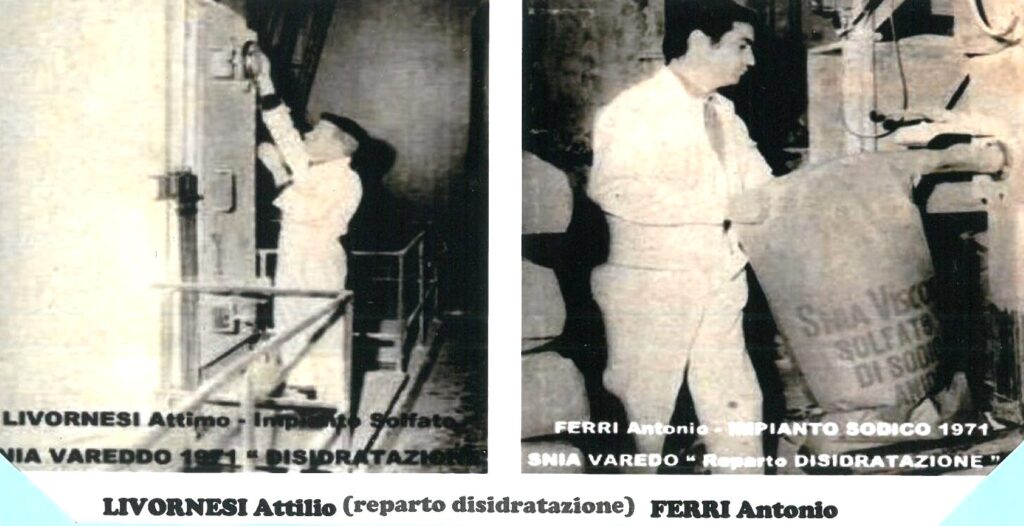

REPARTO DISIDRATAZIONE – il solfato sodico idratato, per essere commerciabile, deve essere trasformato in solfato sodico anidro leggero o pesante. Il primo si ottiene passando il solfato idratato in un enorme forno; il secondo si ottiene sottoponendo il solfato cristallizzato ad una ulteriore cristallizzazione. Il tipo pesante viene venduto alle industrie di detersivi, saponi, dentifrici; il tipo leggero viene usato nelle tintorie.

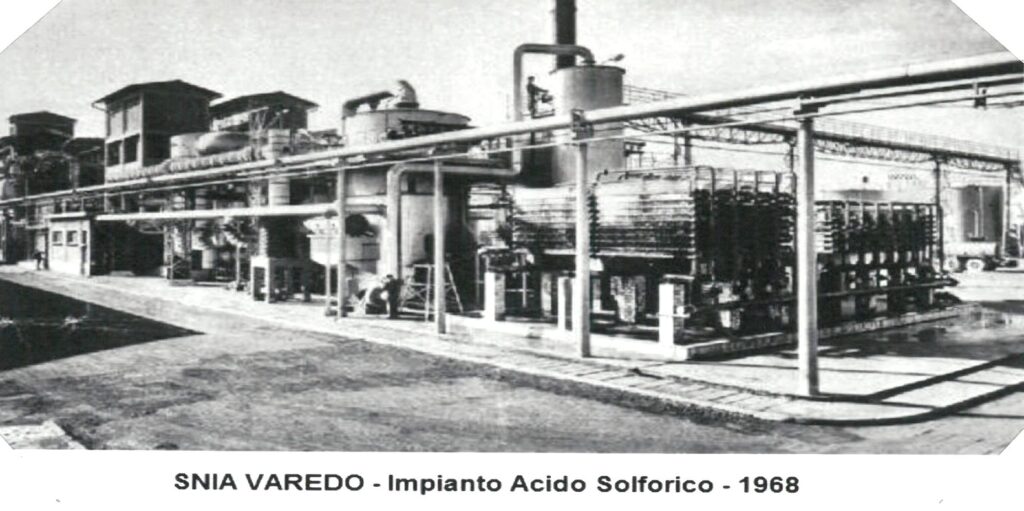

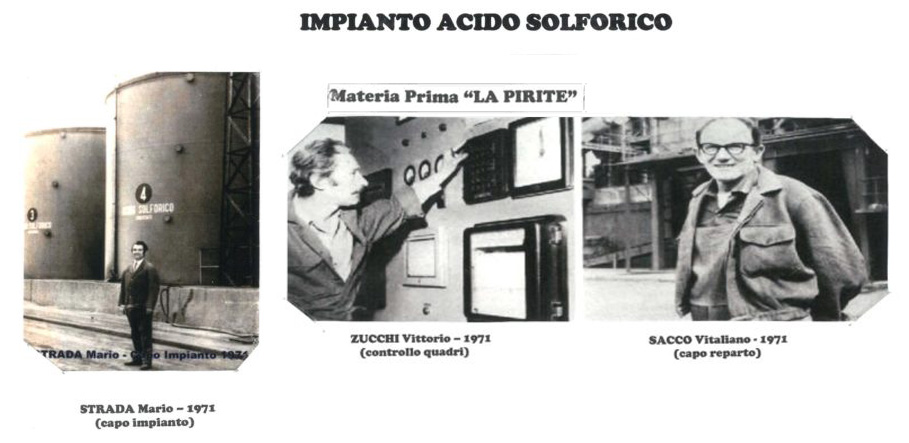

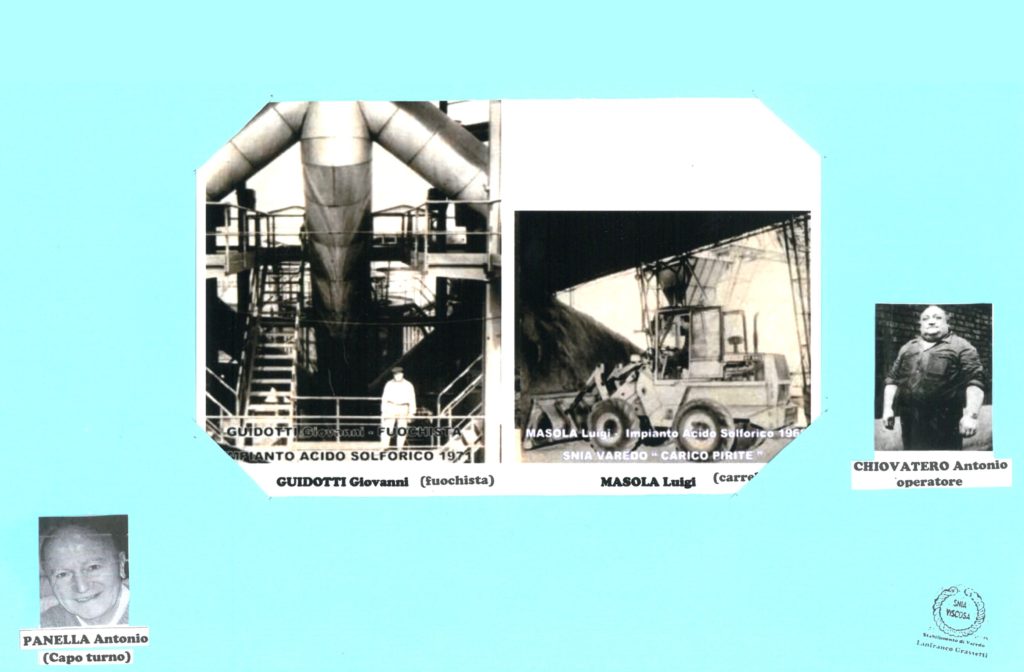

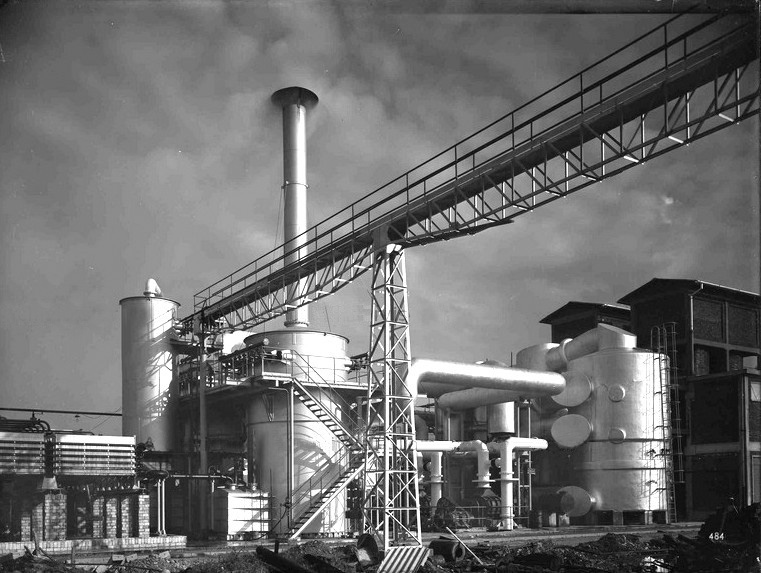

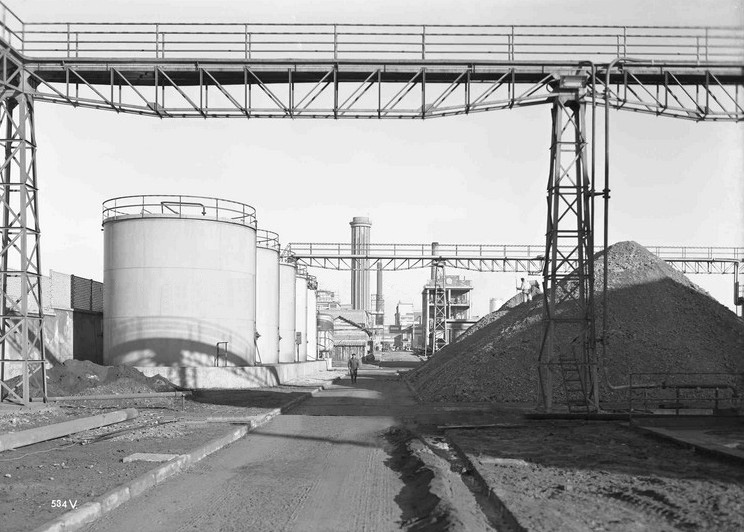

ACIDO SOLFORICO, si produce: dall’arrostimento della pirite, dal convertitore catalitico responsabile della fase di conversione dell’anidride solforosa a solforica, e dalla torre di assorbimento in cui si ha la produzione di acido solforico.

La materia prima che si utilizza per produrre l’acido solforico, come detto, è la pirite o solfuro di ferro che immessa in forni a turbolenza, sopra letti di ceneri incandescenti a 850°, sprigiona anidride solforosa, dopodiche depurata dalle ceneri, il gas va alle torri di lavaggio, dove una pioggia d’acqua gli toglie le ultime impurezze. Entra poi in filtri elettrostatici freddi per essere depurato dalle sostanze che sarebbero dannose alle successive lavorazioni ed entra in una torre di essiccamento. L’essiccamento avviene in controcorrente con acido concentrato che assorbe l’umidità. A questo punto, il gas essiccato viene inviato alla torre di catalisi ove trova un catalizzatore al vanadio che trasforma l’anidride solforosa in anidride solforica. Quest’ultima, in controcorrente con acido e con l’aggiunta di acqua, si trasforma in acido solforico. Nel ciclo della lavorazione viene prodotto anche vapore surriscaldato a 35 atmosfere che va direttamente alla centrale termoelettrica.

Successivamente fu effettuato un revamping completo dell’impianto, con il passaggio da pirite a zolfo, andando ad annullare l’annoso problema delle ceneri di pirite.

L’impianto prevede l’utilizzo di zolfo granulare che, opportunamente scaldato, viene liquefatto e reso disponibile, in un idoneo forno orizzontale alla combustione.

Il comburente inserito all’interno del forno è aria essiccata. I prodotti della combustione risultano essere anidride solforosa in una corrente di ossigeno e azoto con tracce di anidride solforica.

SOLFURO di CARBONIO, una delle materie prime usate nella lavorazione della viscosa; zolfo e carbone di legna sono i prodotti per ottenere il solfuro di carbonio, esso si forma per sintesi (intimo contatto) fra carbone rovente e vapori di zolfo.

Il solfuro di carbonio, alla temperatura normale, è un liquido non miscelabile con l’acqua, di cui ha una densità maggiore.

I suoi vapori sono facilmente infiammabili; è velenoso. Ha un’elevata temperatura di vapore, per cui volatilizza rapidamente e, per questa ragione, si conserva sotto uno strato d’acqua.

Allo stato puro ha un odore caratteristico; quando non è ancora distillato e purificato, contiene altre sostanze, di cui la principale è l’idrogeno solforato, che gli conferisce il caratteristico odore di uova marce. Se bagna la pelle dà una sensazione di gelo penetrante e leggero pizzicore.

L’impianto è a forni elettrici, grandi cilindri di ferro, rivestiti di refrattario, nei quali la temperatura necessaria perché avvenga la reazione fra zolfo e carbone si raggiunge col mettere in mezzo alla massa carboniosa elettrodi di grafite che portano la corrente. La resistenza offerte dal carbone al passaggio della corrente da un elettrodo all’altro, provoca il riscaldamento della massa stessa del carbone.

Lo zolfo non entra nell’interno del forno già fuso, ma cade da apposite aperture allo stato naturale, grossolanamente macinato; giungendo nel carbone rovente si fonde, vaporizza e si combina col carbone stesso formando vapori di zolfo.

Il gas formatosi viene condensato in cassoni di lamiera quasi del tutto pieni di acqua che a contatto si raffredda, si condensa e assume, a temperatura ordinaria, l’aspetto liquido.

Il solfuro che si ottiene non può essere usato così per la lavorazione e pertanto deve essere purificato in quanto contiene zolfo non combinato e altre impurità, specie: idrogeno solforato, proveniente da zolfo non puro, e vapore d’acqua contenuto nel carbone.

Per la purificazione, lo si distilla in recipienti riscaldati con vapore, in modo che il solfuro passa dalla stato liquido a quello gassoso, lasciando depositare, prima della vaporizzazione, le impurità: zolfo, etc.

Per mezzo di serpentine, raffreddato ad acqua, il solfuro contenutovi e che è purificato dalle sostanze minerali estranee, passa nuovamente dallo stato gassoso a quello liquido.

Non tutti i gas che giungono ai condensatori si liquefano, una parte essenzialmente costituita da idrogeno solforato (formatosi per le impurità che, come detto, sono contenute nello zolfo e nel carbone vegetale) rimane allo stato gassoso.

Bruciando questi residui (oltremodo nocivi) con una determinata quantità d’aria in camere riscaldate in presenza di catalizzatori, che favoriscono il processo, si riesce a separare dello zolfo, neutralizzando i venefici effetti dell’idrogeno solforato e ricuperando anche un certo quantitativo di zolfo che può essere riutilizzato

Prima di essere utilizzato, il solfuro viene nuovamente lavato con acqua.

♦ ♦ ♦

| a Varedo… c’era una volta la SNIA VISCOSA |