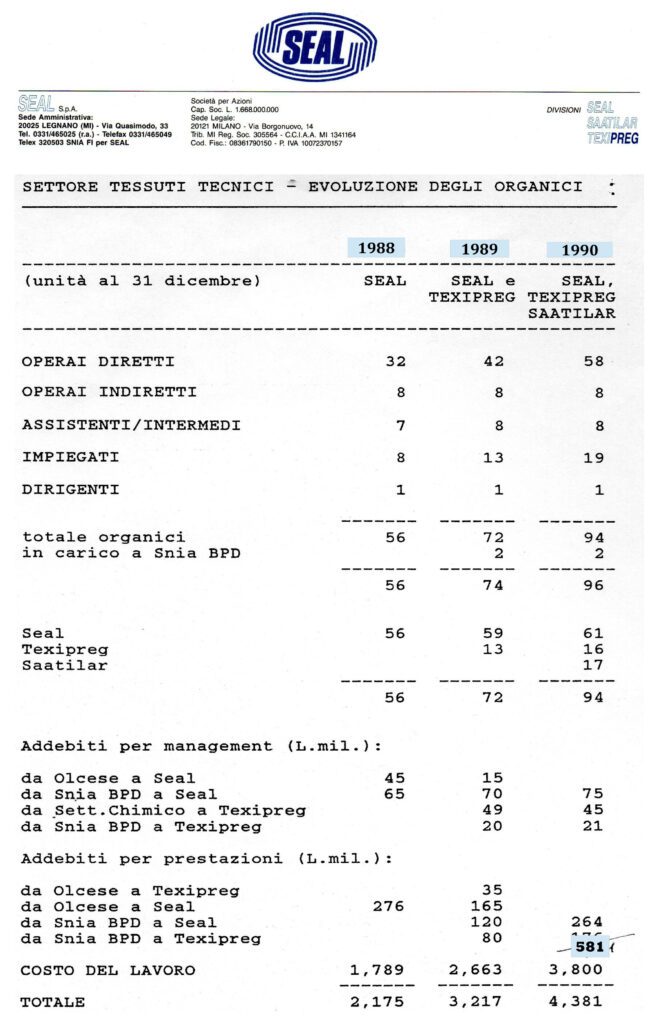

Stabilimento nato, dopo l’acquisizione dei know how delle società Texipreg di Brugherio e Saatilar di Appiano Gentile, per la produzione di:

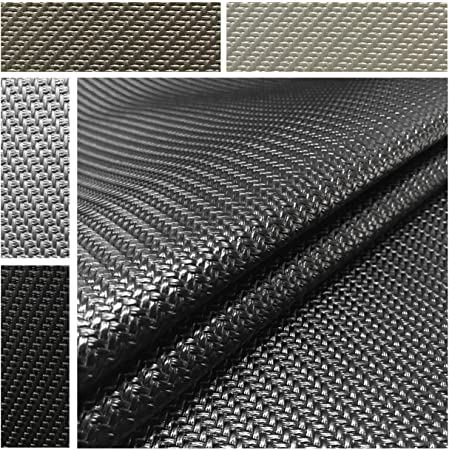

- Tessuti di fibra di Carbonio

- Tessuti di fibra Aramidica (kevlar)

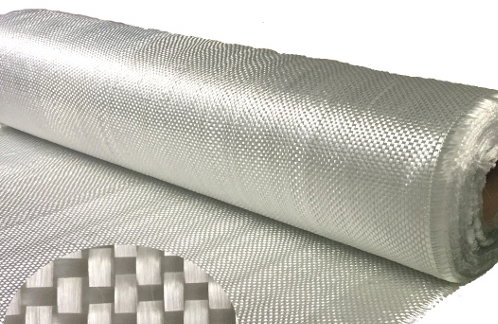

- Tessuti di fibra di Vetro

- Tessuti Ibridi

- Tessuti Unidirezionali pre-impregnati

- Resine e prodotti ausiliari per impregnazione

Organizzazione produttiva

Reparti per la produzione dei tessuti compositi industriali:

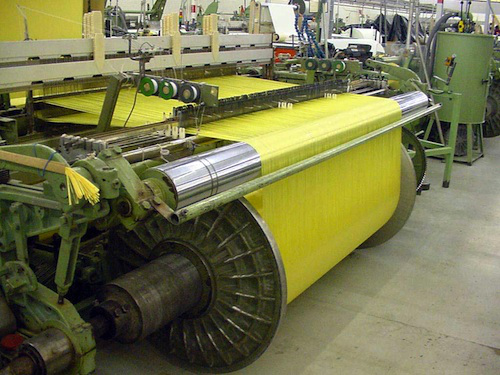

ORDITURA

Trasferimento del filato dalle confezioni originali al subbio per tessitura

La fibra di carbonio viene impiegata per le produzioni che richiedono elevate prestazioni meccaniche; ciò grazie alle sue caratteristiche di leggerezza e resistenza.

La possibilità di produrre fibre di carbonio dalla pece fu evidenziata per la prima volta nel 1963 da Sugio OTANI.

Nel 1970 ebbe inizio la commercializzazione di fibre da pece ad opera della compagnia Kureha.

Le proprietà meccaniche di tali fibre subirono un notevole incremento nel 1976, quando Irwin C. LEWIS e Leonard SINGER misero a punto il processso per la produzione di fibre di carbonio da pece anisotropica (caratteristiche fisiche: conducibilità elettrica e termica, proprietà ottiche; comportamento meccanico: rigidezza, resistenza, tenacità, sono differenti in direzioni longitudinali e trasversale).

L’anisotropia rappresenta per la direzione quello che la disomogeneità rappresenta per lo spazio.

Il kevlar è una fibra sintetica aramidica inventata nel 1965 da Stephanie KWOLEK, una ricercatrice della DuPont, mentre cercava una fibra resistente ed elastica per rimpiazzare la gomma dei pneumatici.

Essa si ottiene per condensazione in soluzione a partire dai monomeri.

1,4-fenilendiammina (para-fenilendiammina) e cloruro di tereftaloide. Come sottoprodotto di reazione si ottiene l’acido cloridrico:

La sua caratteristica principale è la grande resistenza meccanica alla trazione, tanto che a parità di massa è 5 volte più resistente dall’acciaio (queste prestazioni sono riferite alla resistenza meccanica, ma non al logorio)

Il kevlar possiede anche una grande resistenza al calore e alla fiamma.

Le fibre di vetro sono state prodotte per la prima volta nel 1893 dall’americano Edward D. LIBBEY trasformando il vetro fuso il fili sottili, (un chilogrammo di massa vetrosa si ricavano 4000 km di fibre del diametro di un micronometro.

Per ricavare le fibre si utilizza l’alluminoborosilicato di calcio la cui miscela vetrificabile viene fusa ad alta temperatura (circa (1400°), resa omogenea e successivamente affinata finchè tutte le bolle d’aria e le impurità vengono completamente eliminate.

Per ottenere una maggiore omogeneutà ed affinaggio, il fuso viene trasformato in piccole bilie e poi rifuso; qualunque impurità produrrebbe infatti la rottura delle fibre e l’arresto della produzione.

Il principio di fabbricazione a filamento continuo consiste nel far passare il fuso attraverso delle filiere di platino, dotate di numerosi fori inferiori al decimo di mm.

Le gocce di vetro fuso filtrate, vengono stirate meccanicamente per formare dei filamenti avvolti su tamburi rotanti ad alta velocità, così si ha un filato con caratteristiche di elevata resistenza alla trazione, elasticità dimensionale e resistenza alla corrosione.

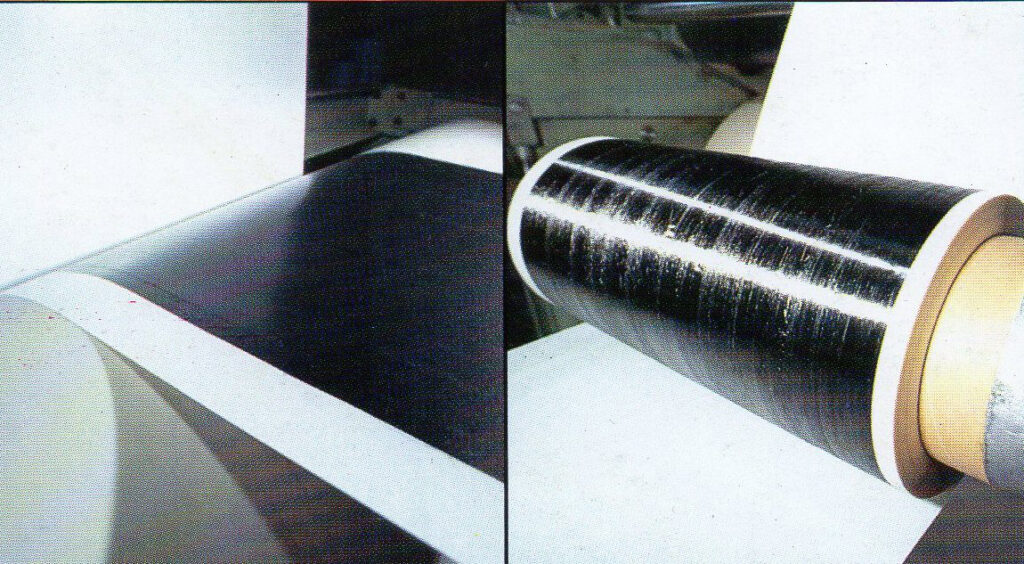

TESSITURA

Formazione di tessuto tramite l’intreccio di una serie di fili paralleli su subbio (ordito) con un filo trasversale continuo (trama) secondo un tipo di armatura prestabilita

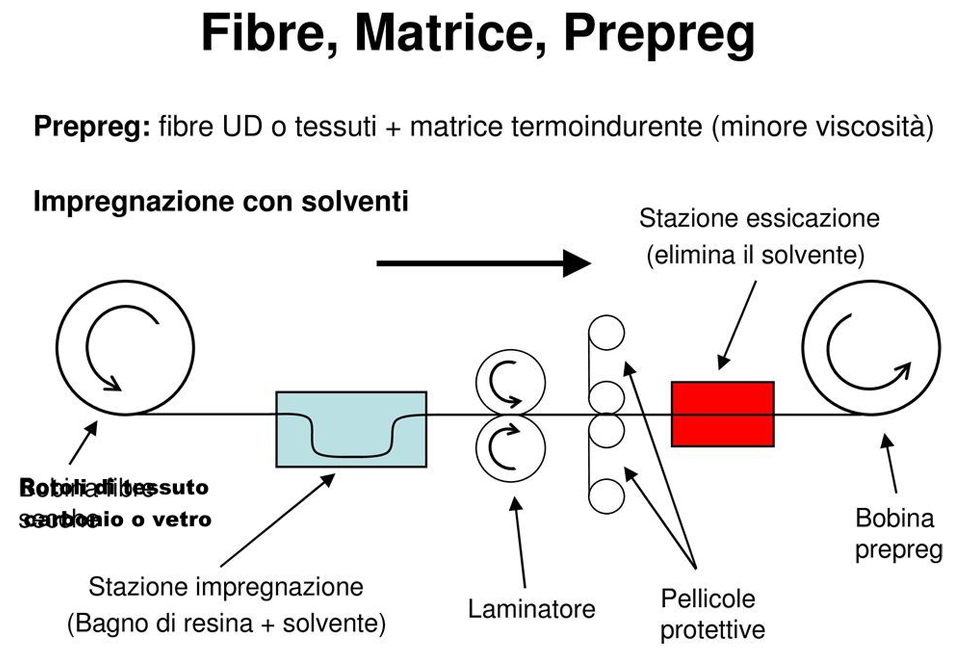

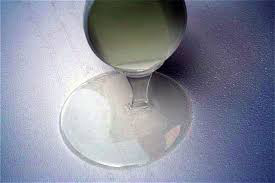

IMPREGNAZIONE – Operazione effettuata su materiali compositi, che sono materiali eterogenei, cioè costituiti da due o più materiali con proprietà fisiche differenti, le cui proprietà sono molto migliori di quelle dei materiali diversi che lo costituiscono, come nel caso di compositi di carbonio o vetro e una matrice, di una resina epossidica che ha la funzione di tenere in “posa” le fibre resistenti affinchè mantengano la corretta orientazione nell’assorbire gli sforzi, di proteggere le fibre e mantenere la forma del manufatto composito. Gli oggetti costruiti, a confronto con quelli realizzati con materiali tradizionali, quali acciaio e alluminio, risultano più forti e resistenti, ma al tempo stesso presentano un peso di gran lunga inferiore. L’obiettivo principale è alleggerire il prodotto finito migliorando contemporaneamente le caratteristiche meccaniche dello stesso. Per questo motivo i materiali compositi sono usati per sostituire i metalli in molti ambiti industriali, dagli aerei alle racchette da tennis; dalle auto di lusso agli oggetti di arredo.

PRE-PREG UNIDIREZIONALI – i fili vengono prelevati dalla cantra e fatti passare attraverso un cosiddetto bagno d’impregnazione dove vengono legati alla matrice della resina. Il tessuto è composto da filati orientate in un unico senso, e quindi lavorano in una sola direzione. Solitamente vengono applicati nelle stessa direzione degli sforzi al fine di ottenere una resistenza determinata dalla metà del tessuto normalmente utilizzato, riducendo quindi il peso totale.

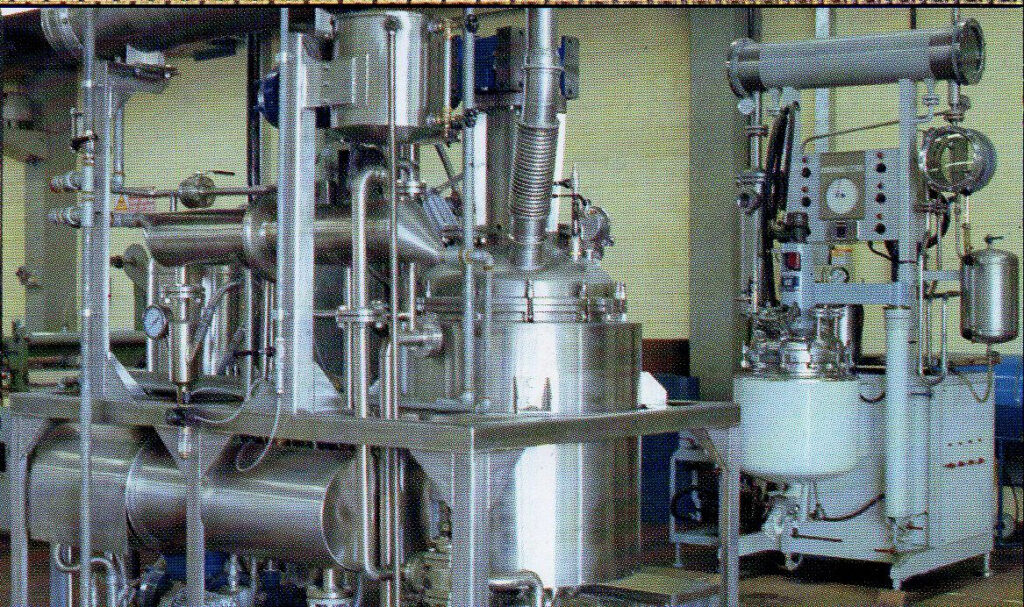

PRODUZIONE RESINE e AUSILIARI per l’IMPREGNAZIONE

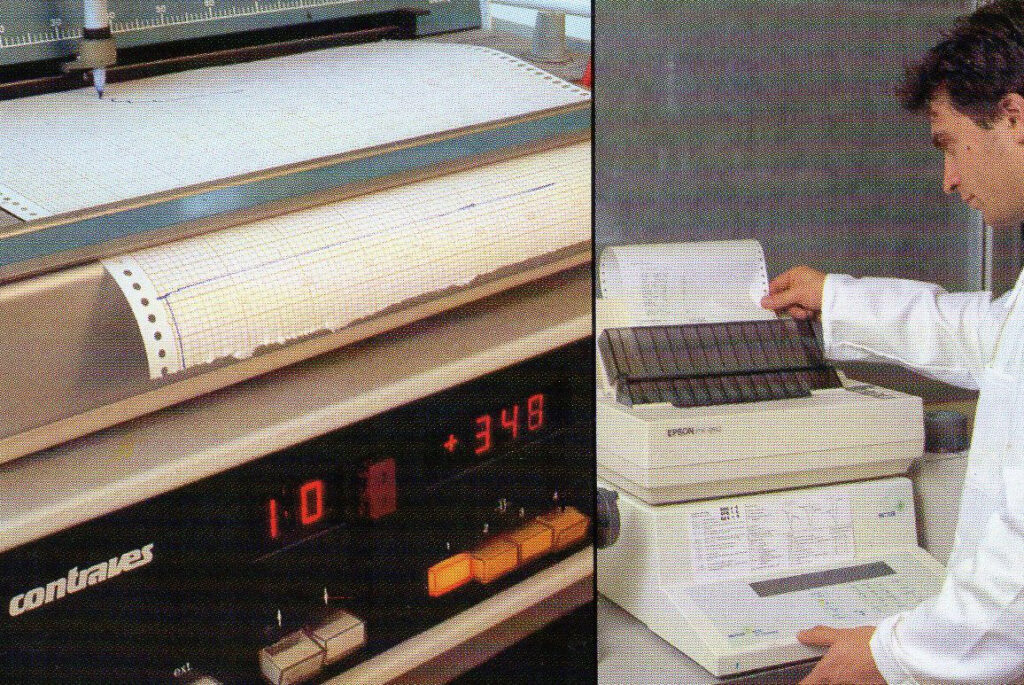

LABORATORIO CHIMICO/TESSILE

○ ○ ○

TESSUTI UTILIZZATI PER:

Componenti nell’industria aeronautica

Componenti per l’industria meccanica

Autoveicoli

Attrezzi sportivi

Nautica

Biomedica

Robotica

Protezione balistica