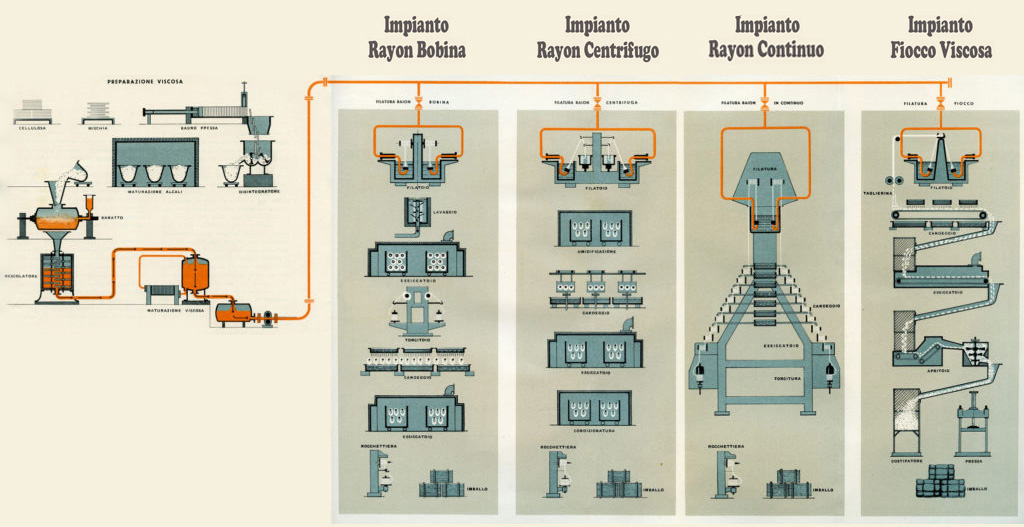

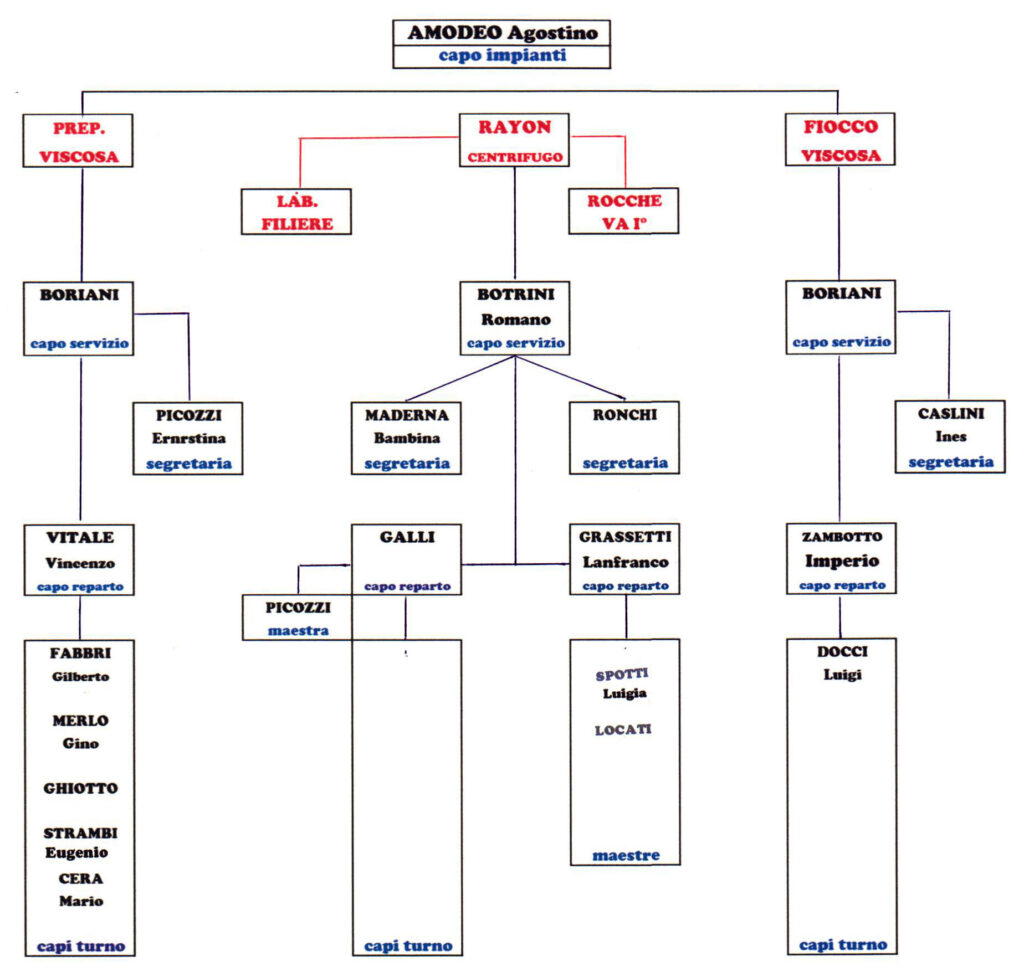

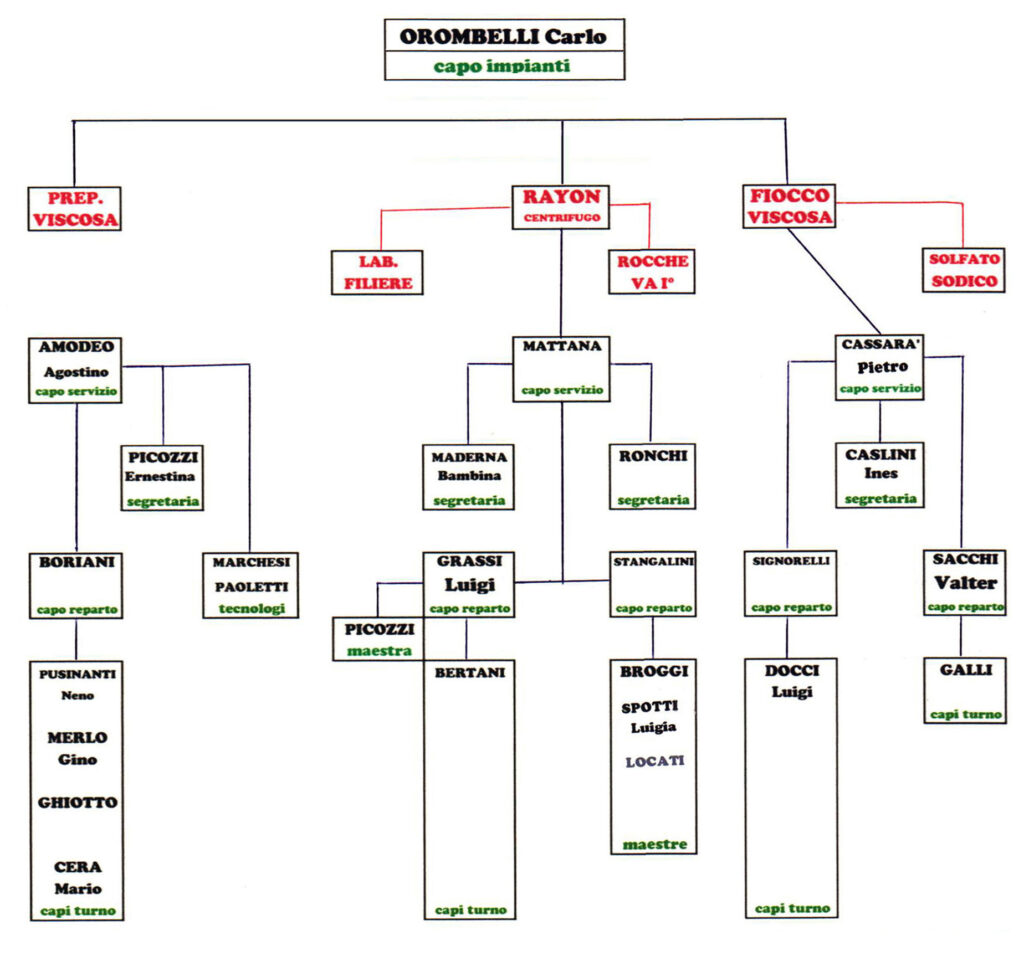

Impianto Preparazione Viscosa

Ex Impianto Rayon Bobina

Impianto Rayon Centrifugo

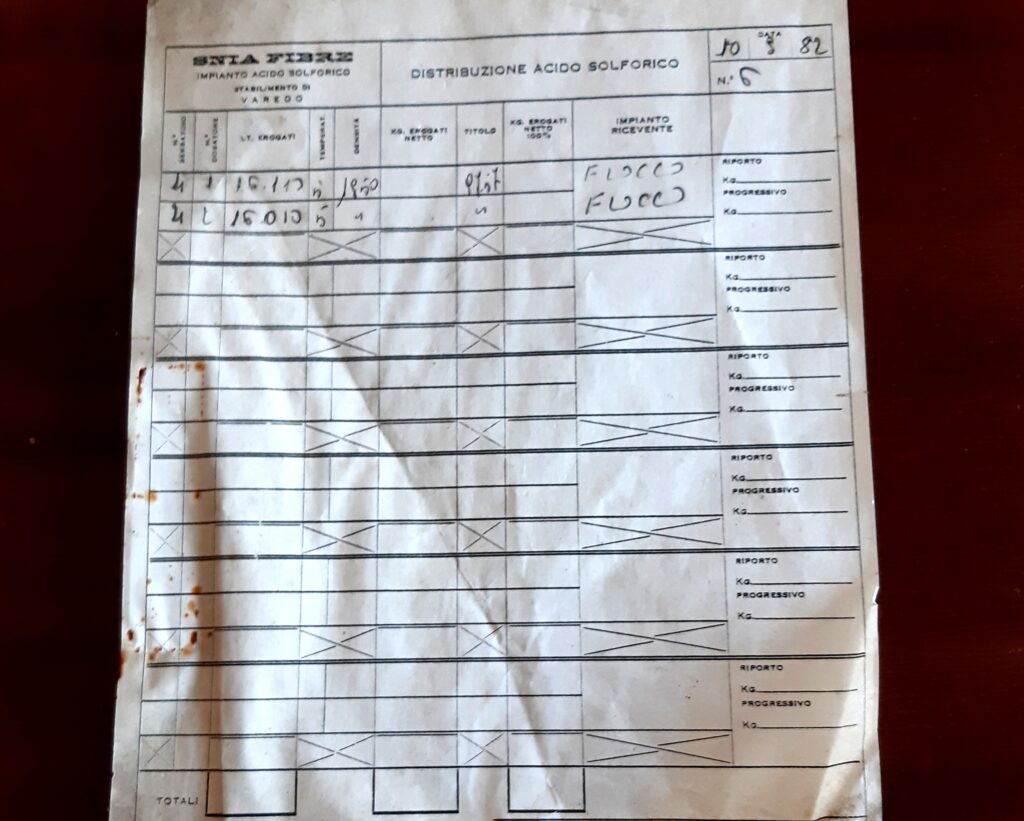

Impianto Fiocco Viscosa

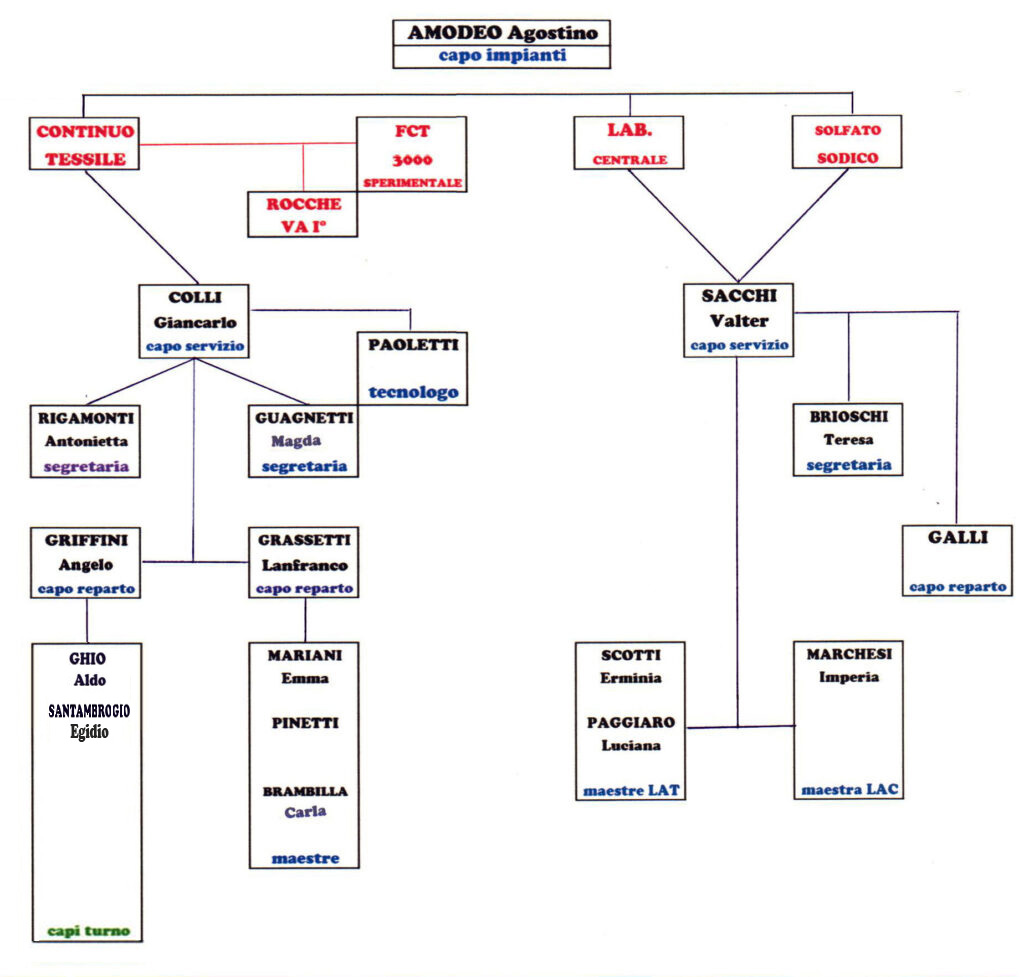

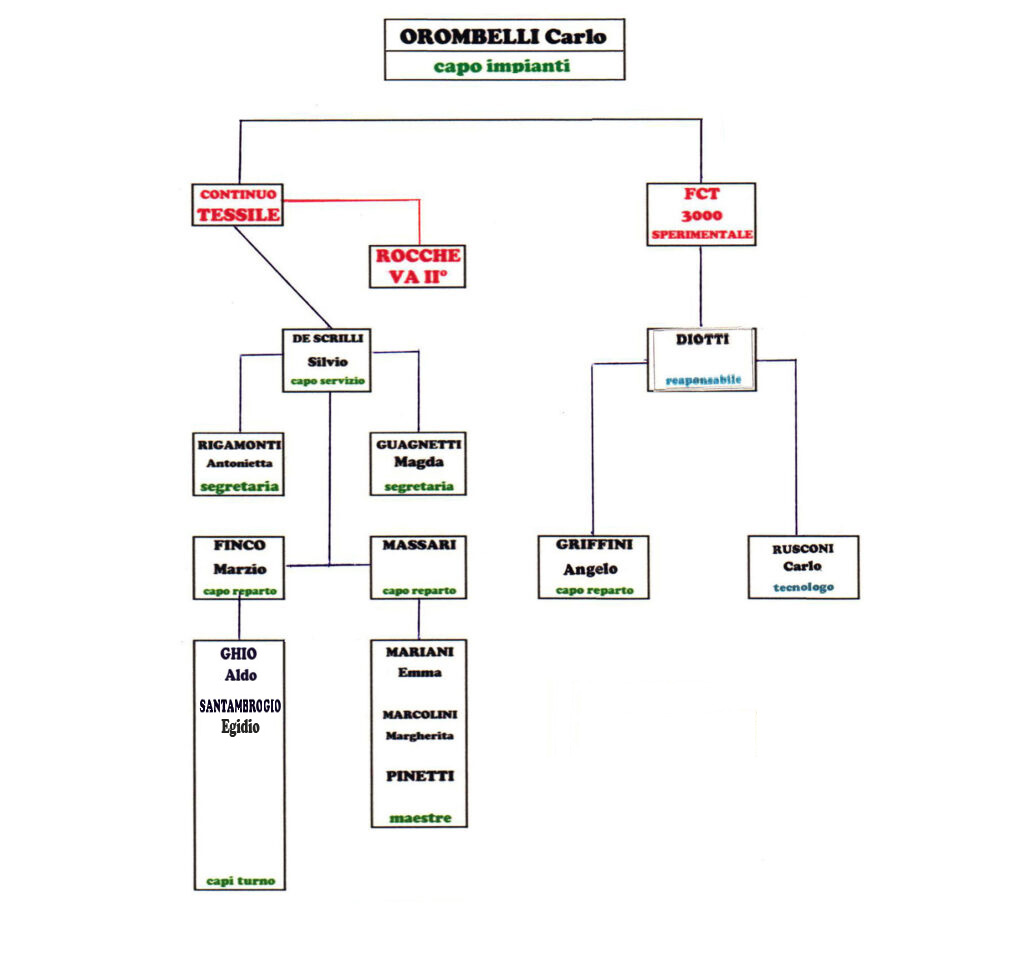

Impianto Rayon Continuo Tessile

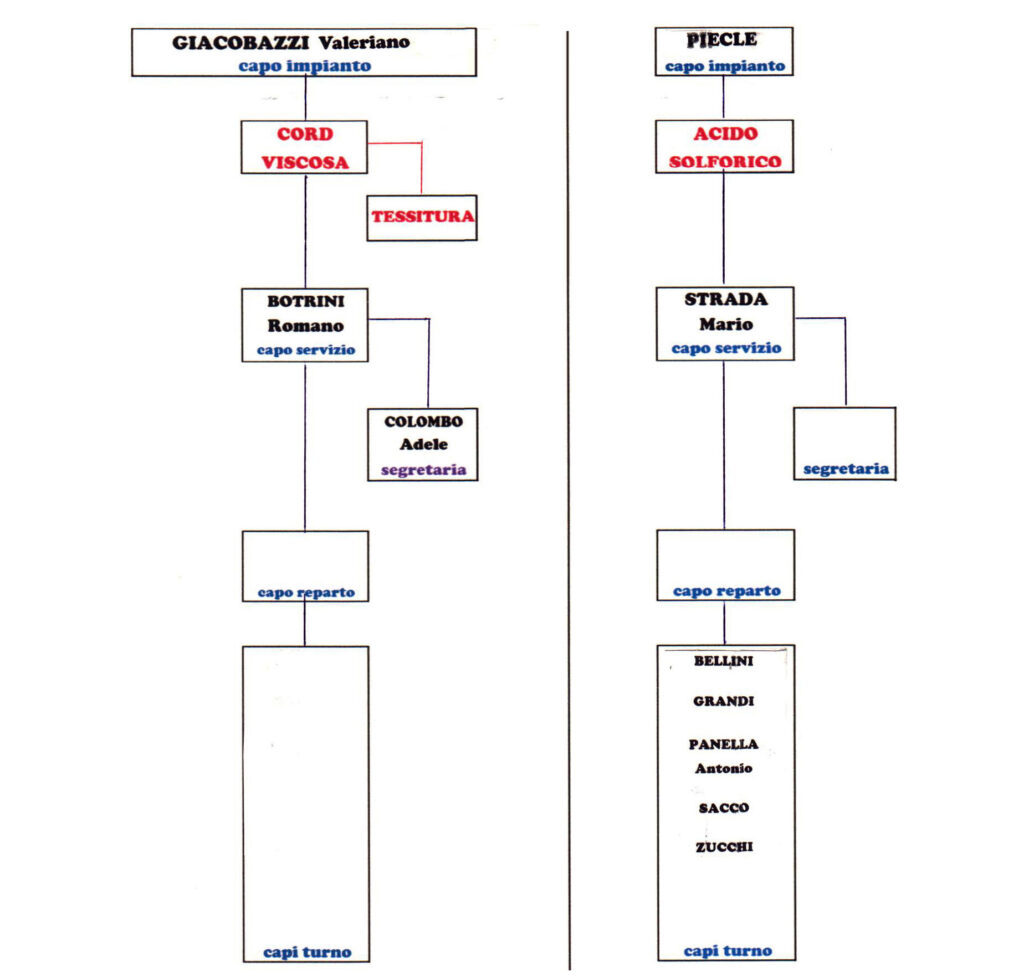

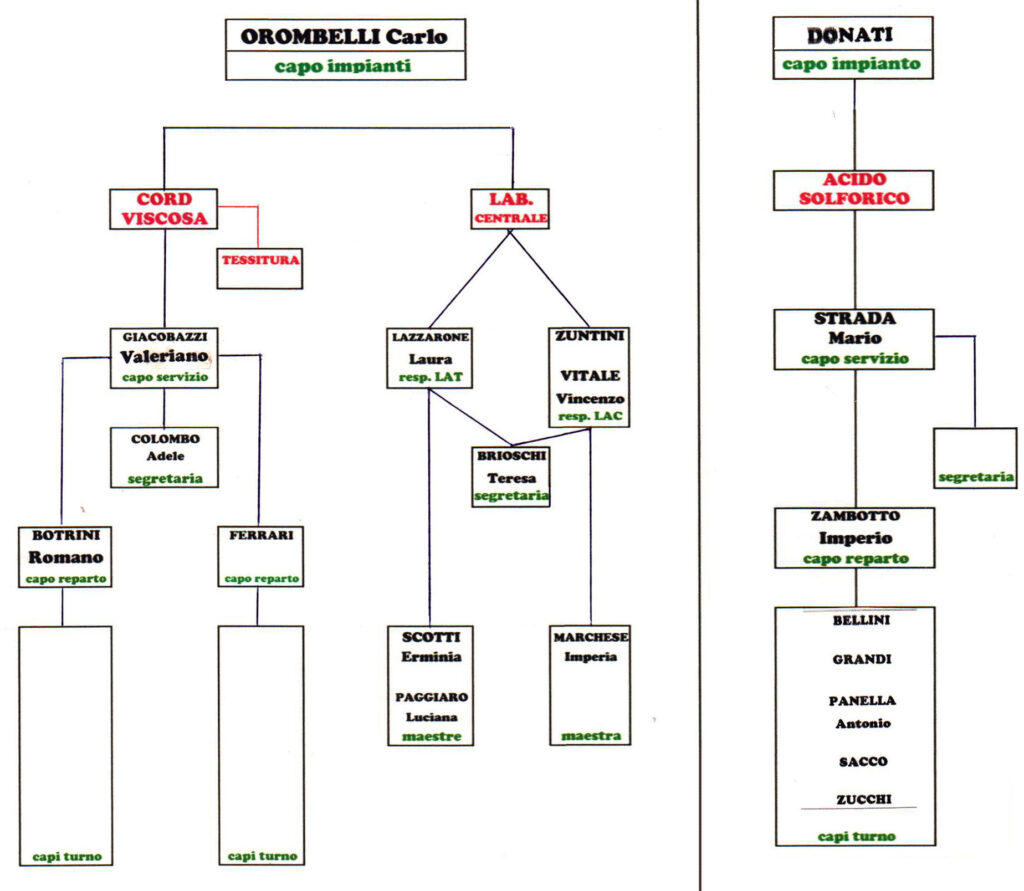

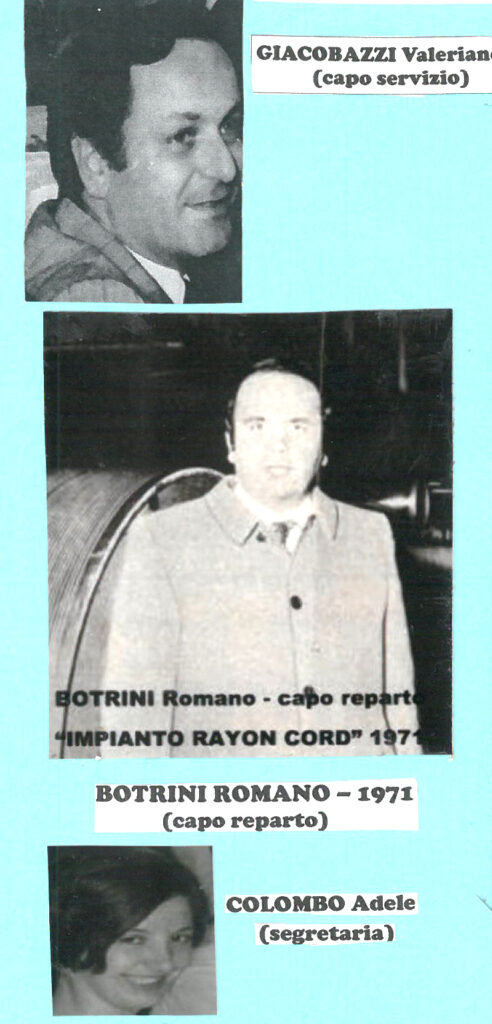

Impianto Rayon CORD

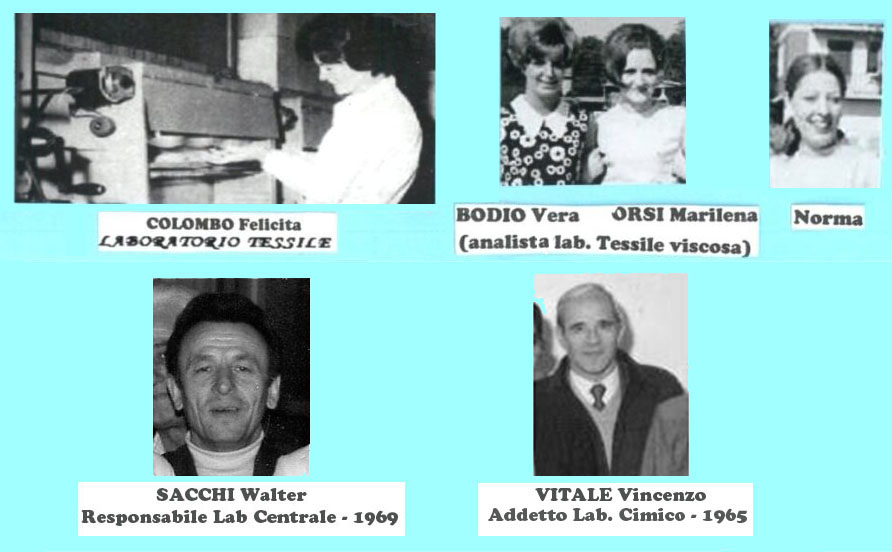

LABORATORIO TESSILE – Routin dei controlli che vengono effettuati sul filo:

- tenacità

- allungamento

- titolo

- ritiro in acqua

- estratto (% olio di finitura)

- desolfurazione

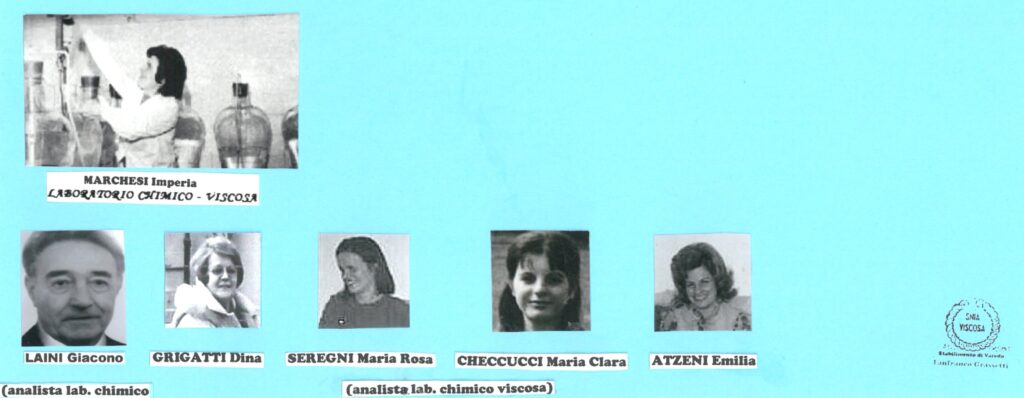

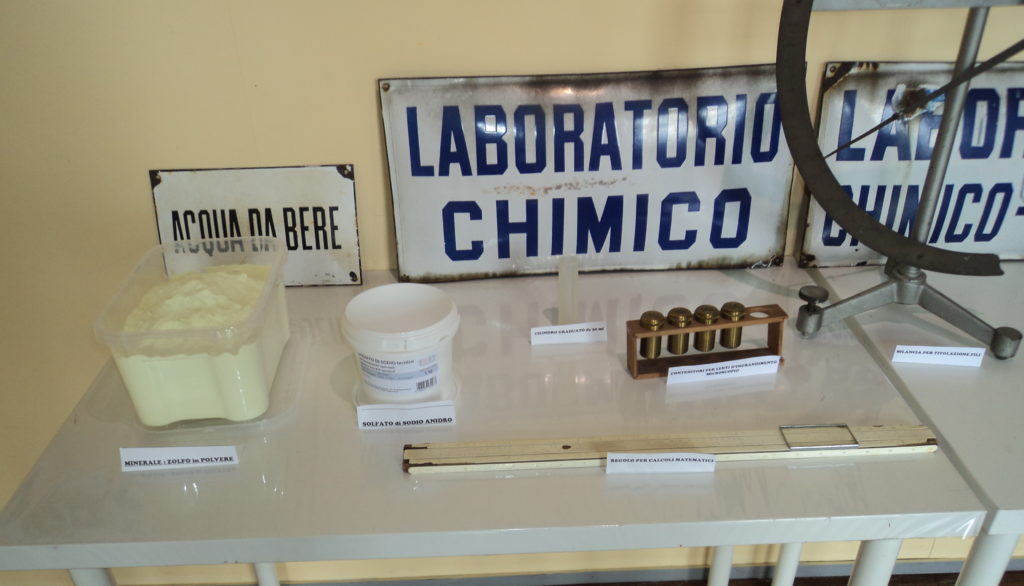

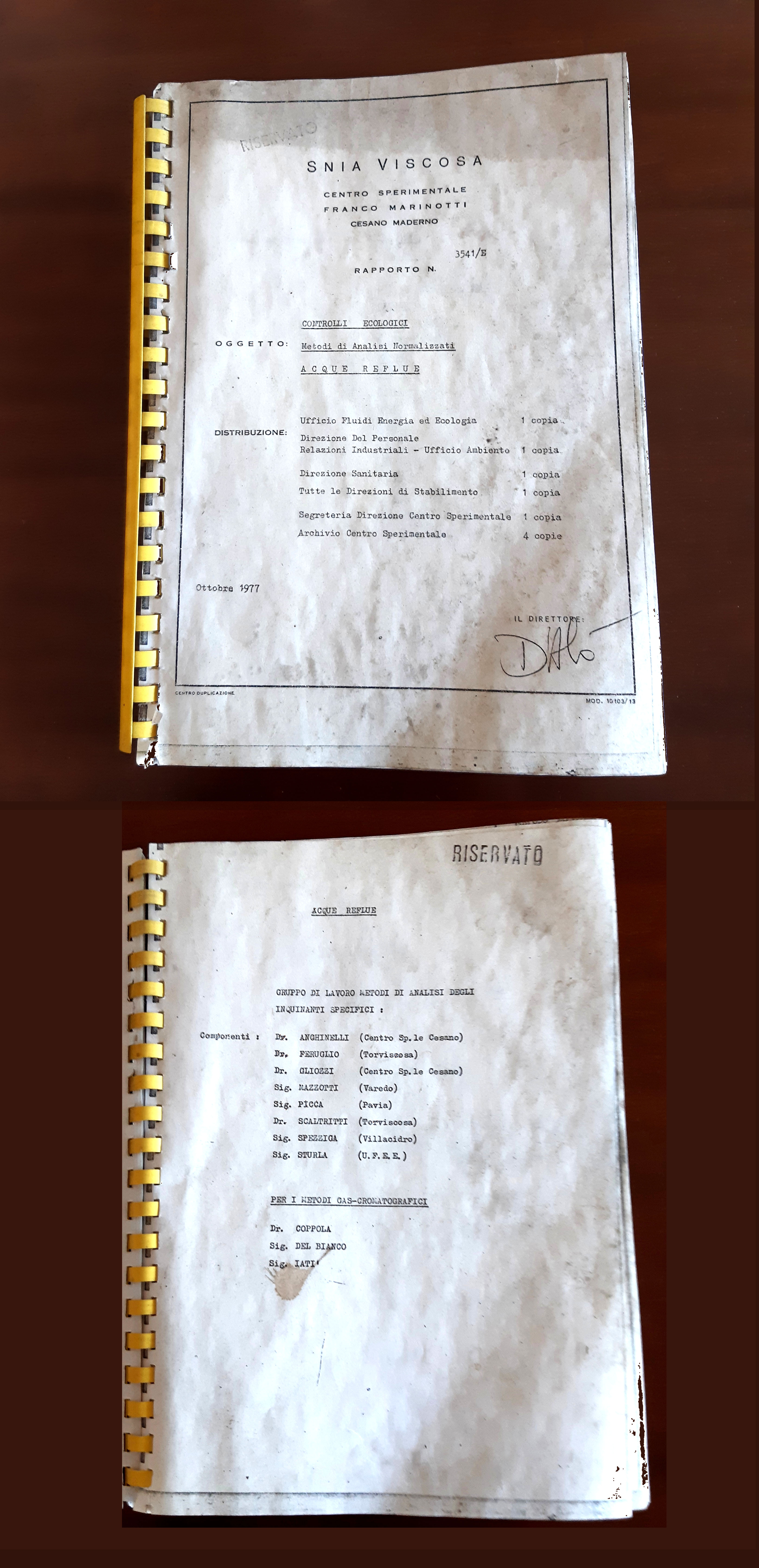

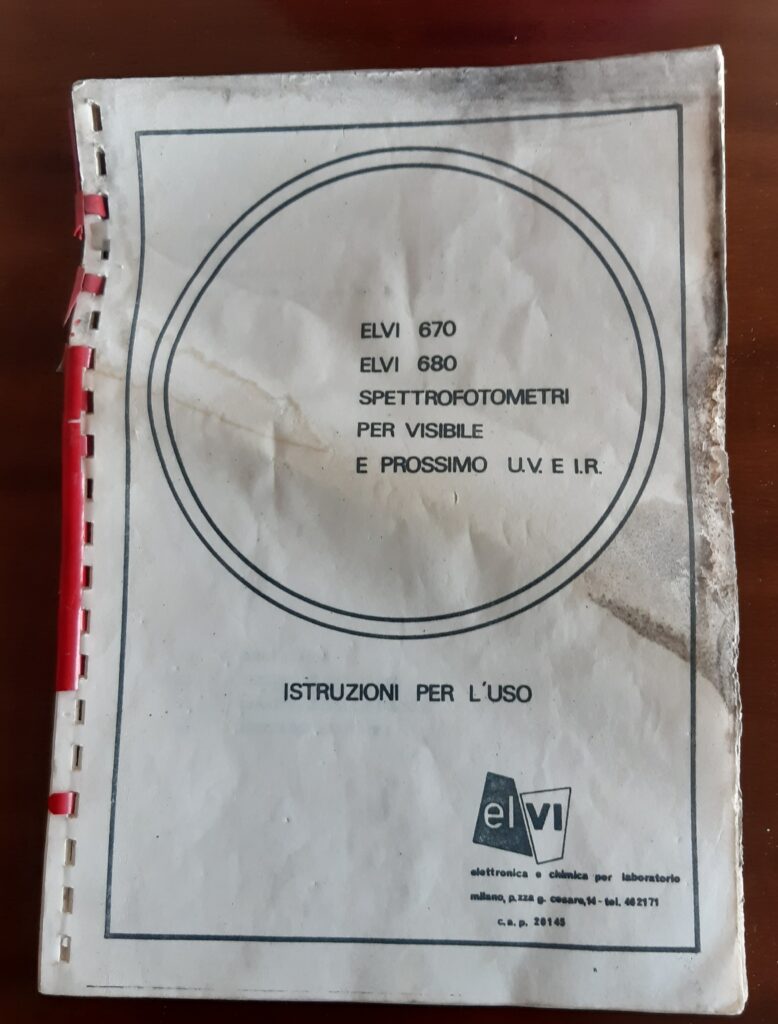

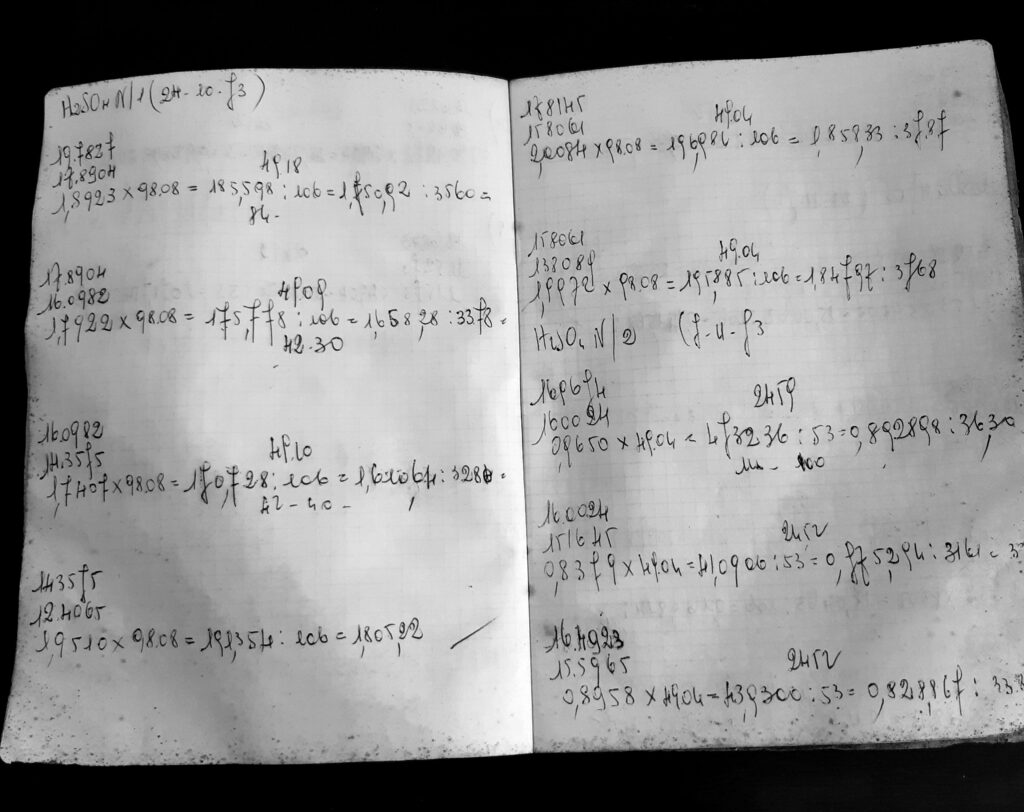

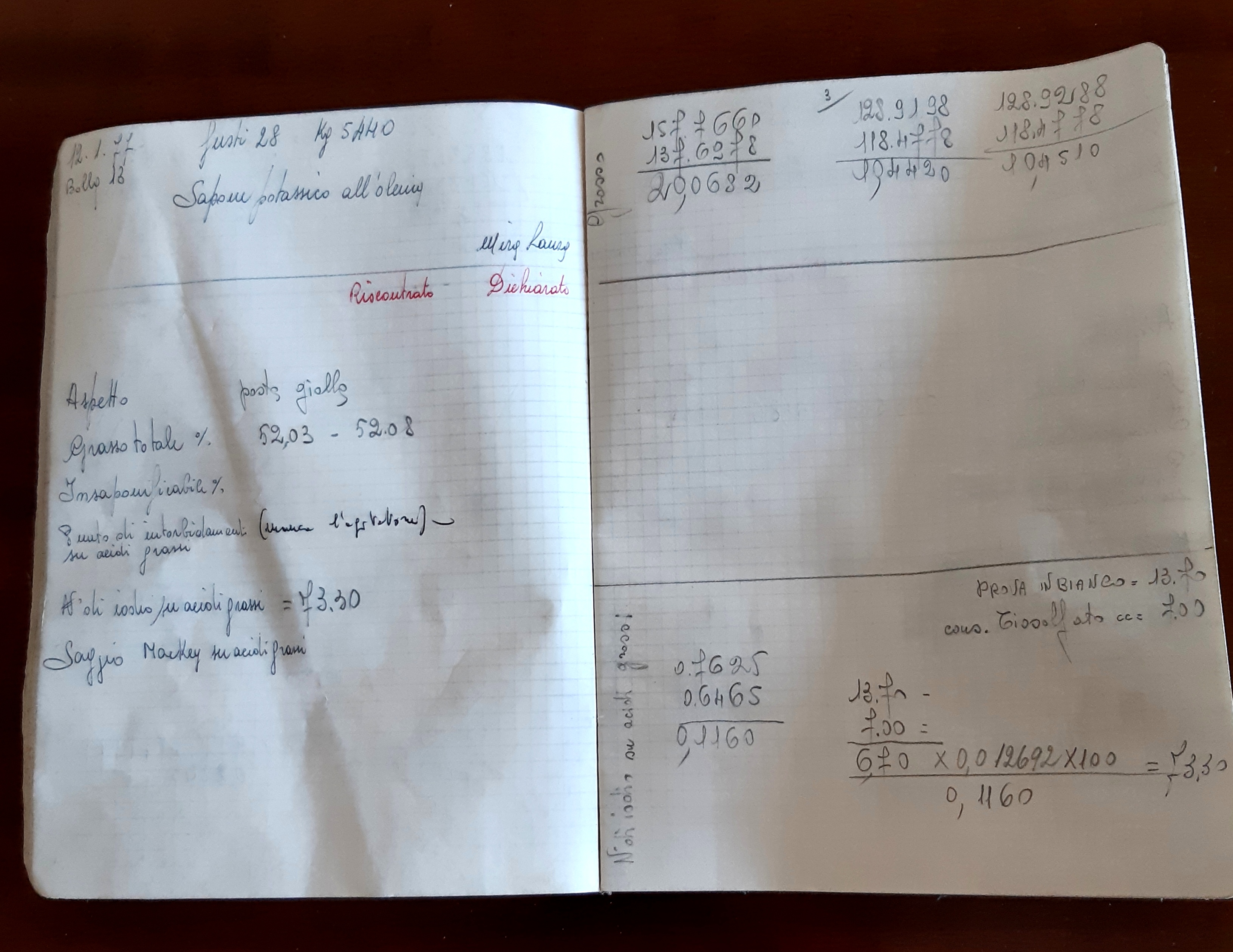

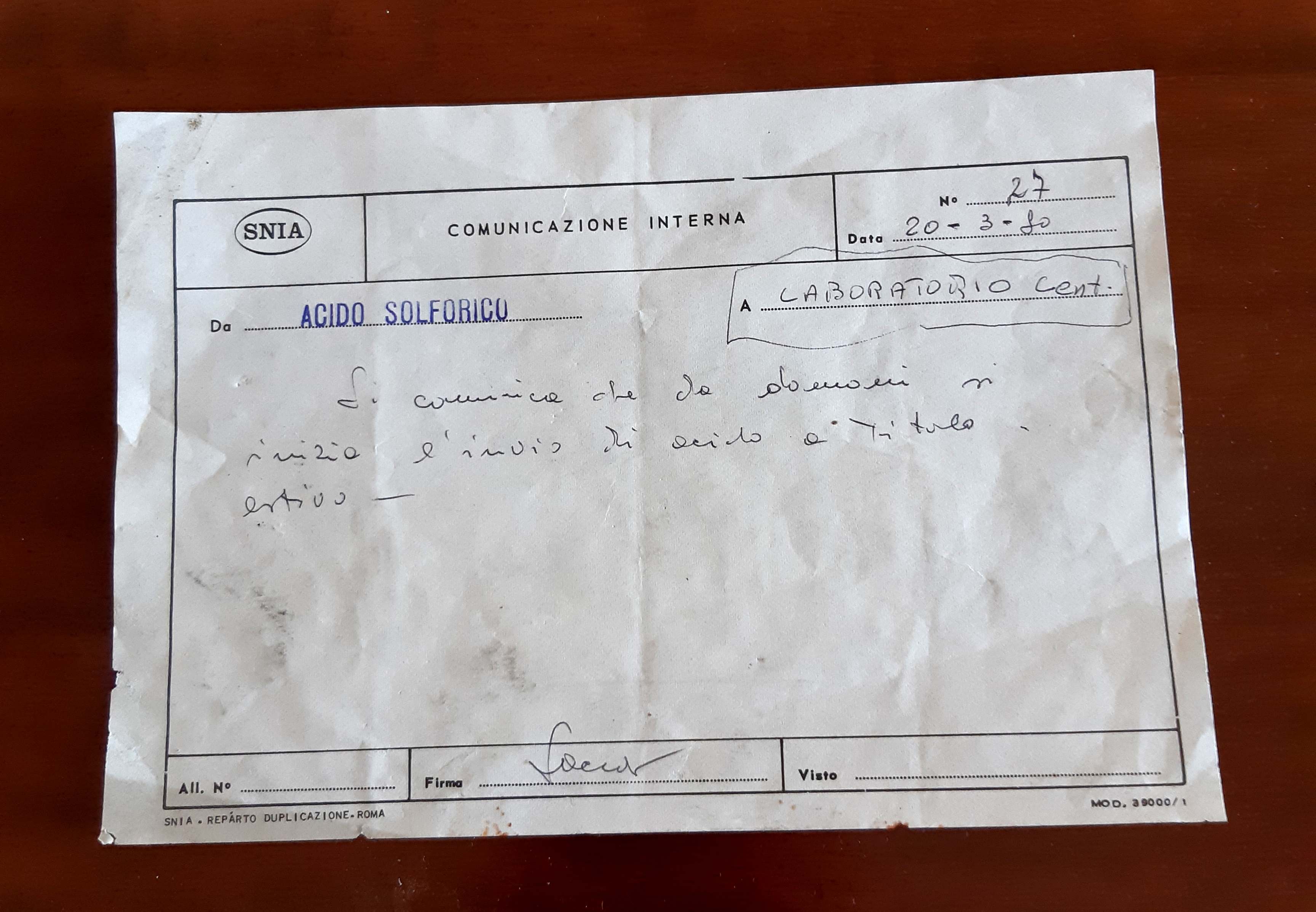

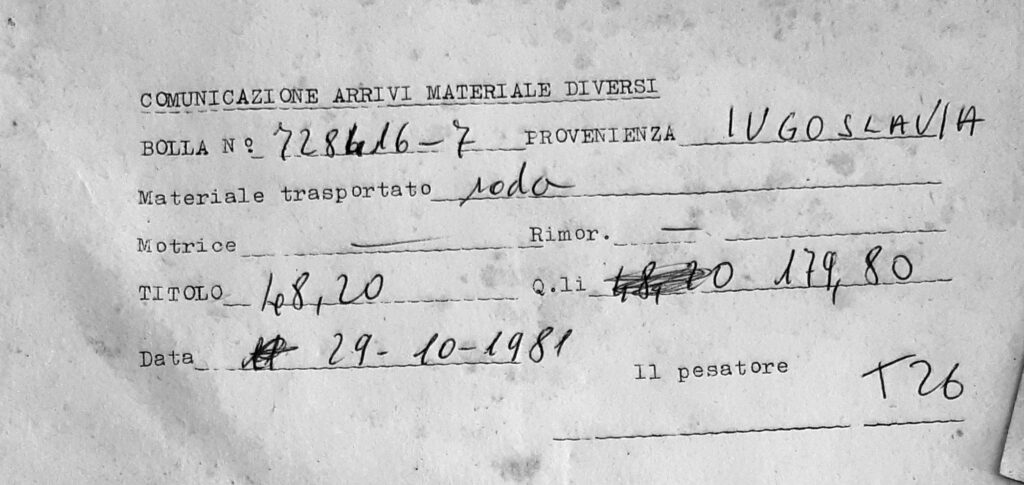

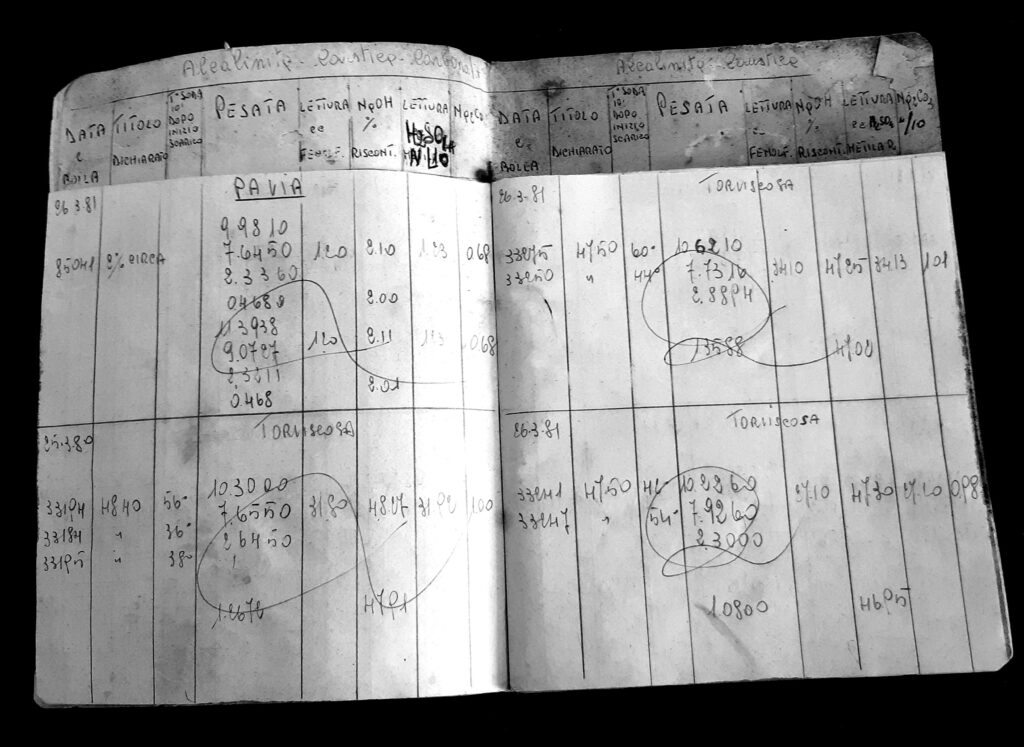

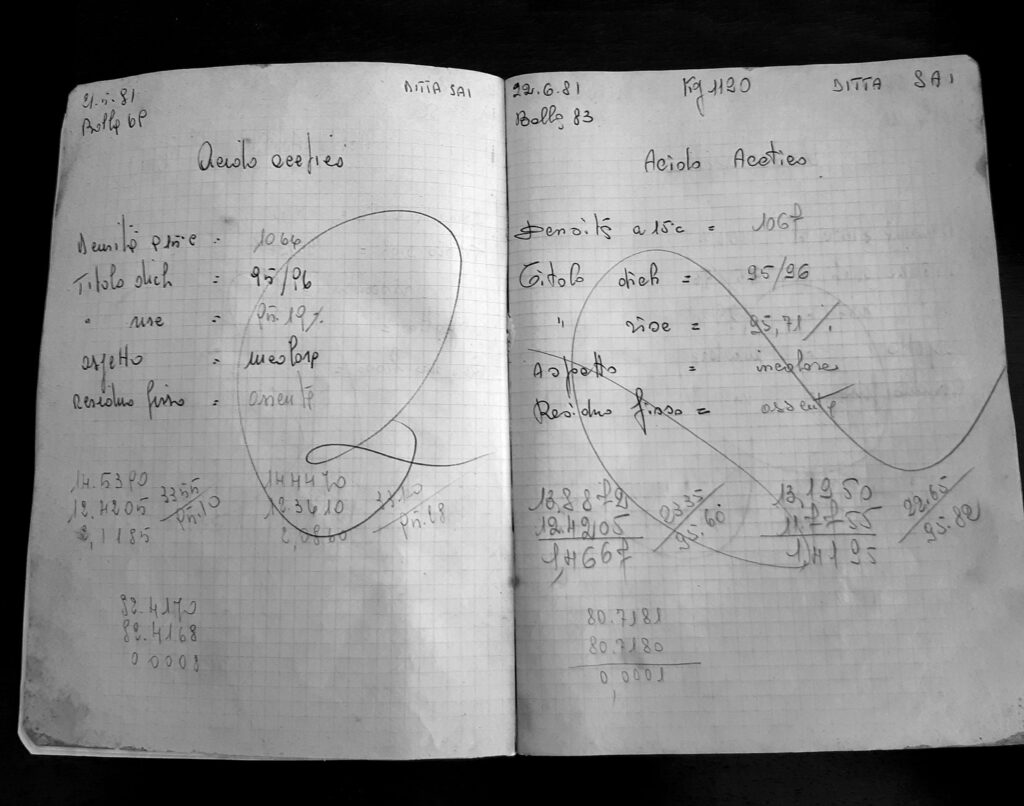

LABORATORIO CHIMICO – le analisi che vengono effettuate sono:

- viscosità del materiale nei mescolatori

- alcalinità e cellulosio nell’alcali cellulosa

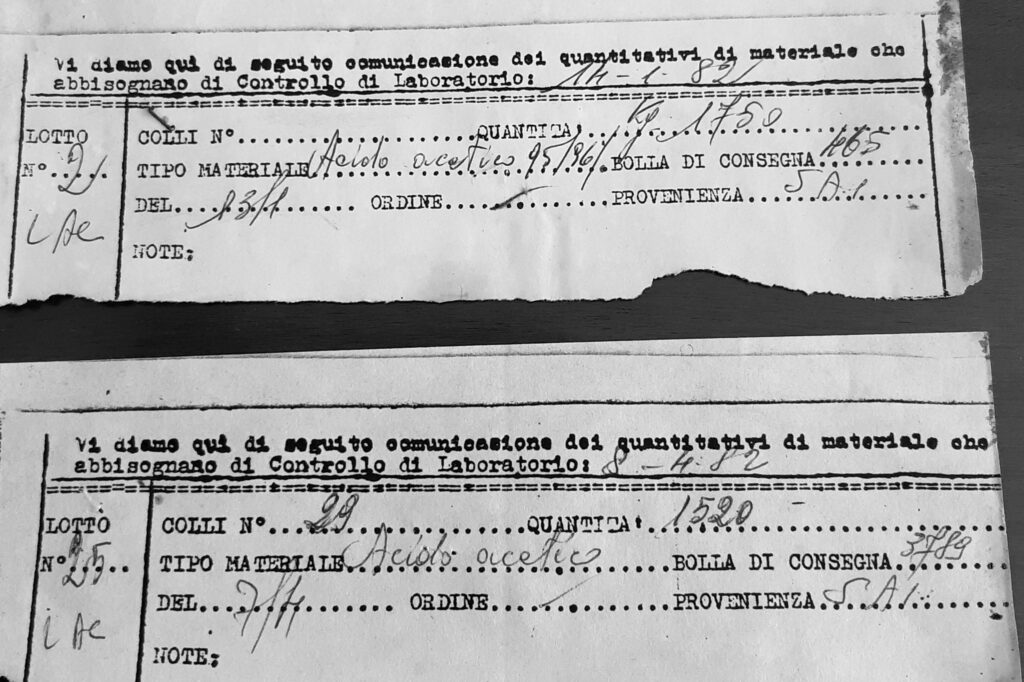

- controllo su tutte le materie prime in arrivo

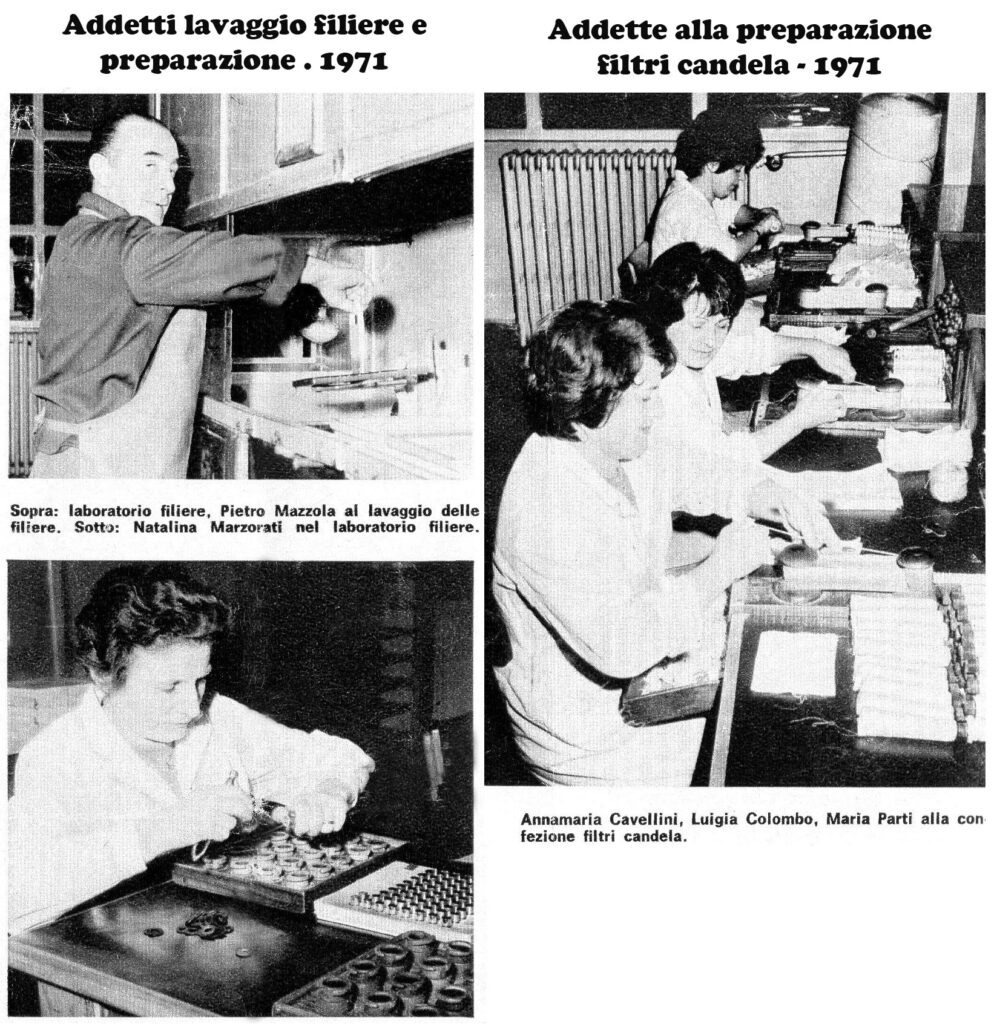

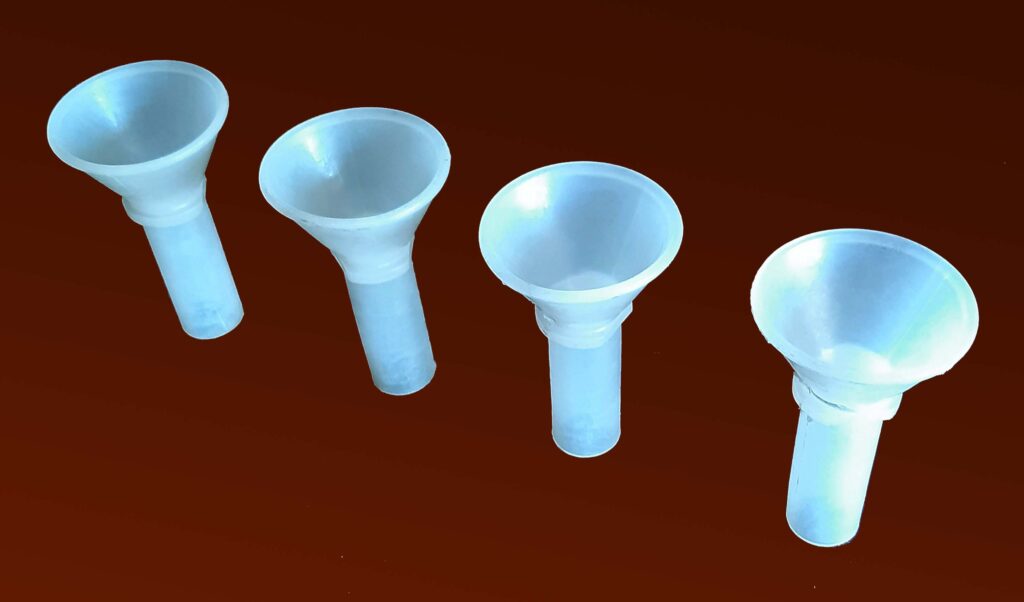

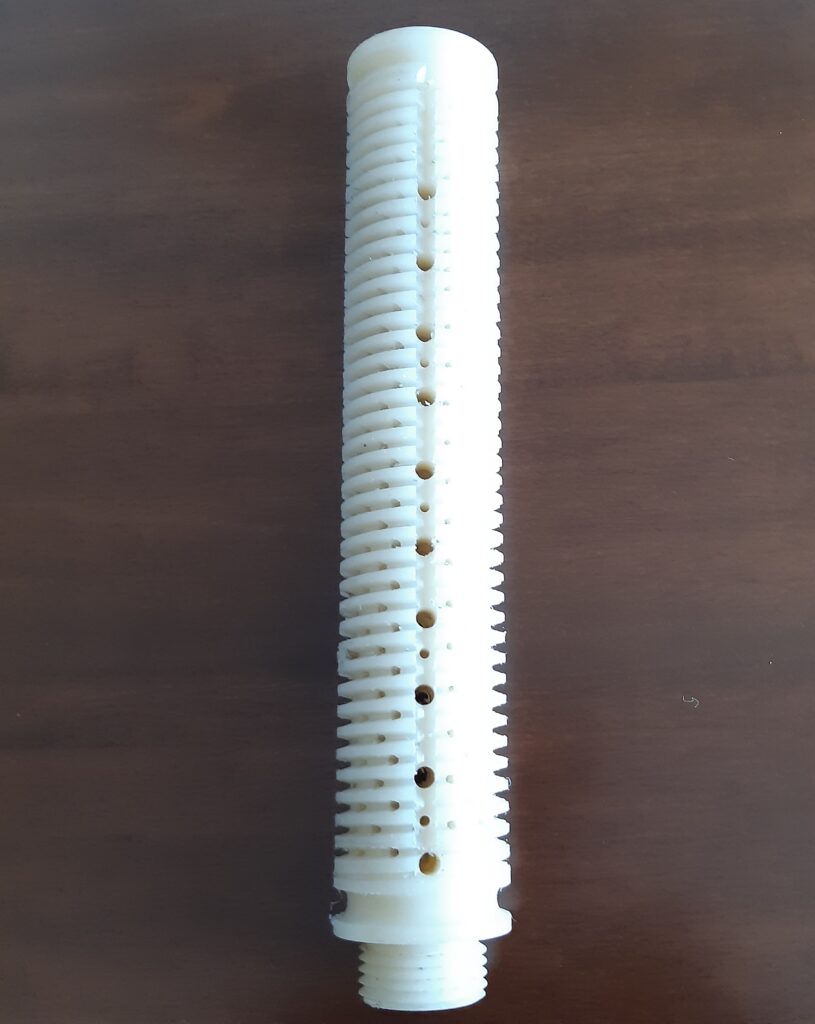

LABORATORIO FILIERE – Le filiere sporche di viscosa provenienti dai reparti filatura, vengono smontate e successivamente :

- lavate con acqua a pressione

- asciugate

- lavate per 20′ in un bagno di acido solforico concentrato

- lavate per 10′ con una miscela di bicromato e acido solforico concentrato

- lavate con acqua a pressione filiera per filiera

- asciugate

- controllate visivamente

Terminate le varie fasi di lavaggio, vengono rimontate, incartate con carte colorate a secondo del tipo di filiera e depositate in cassaforte, in quanto i fori delle filiere, sono in oro puro, unico metallo resistente alla corrosione degli acidi.

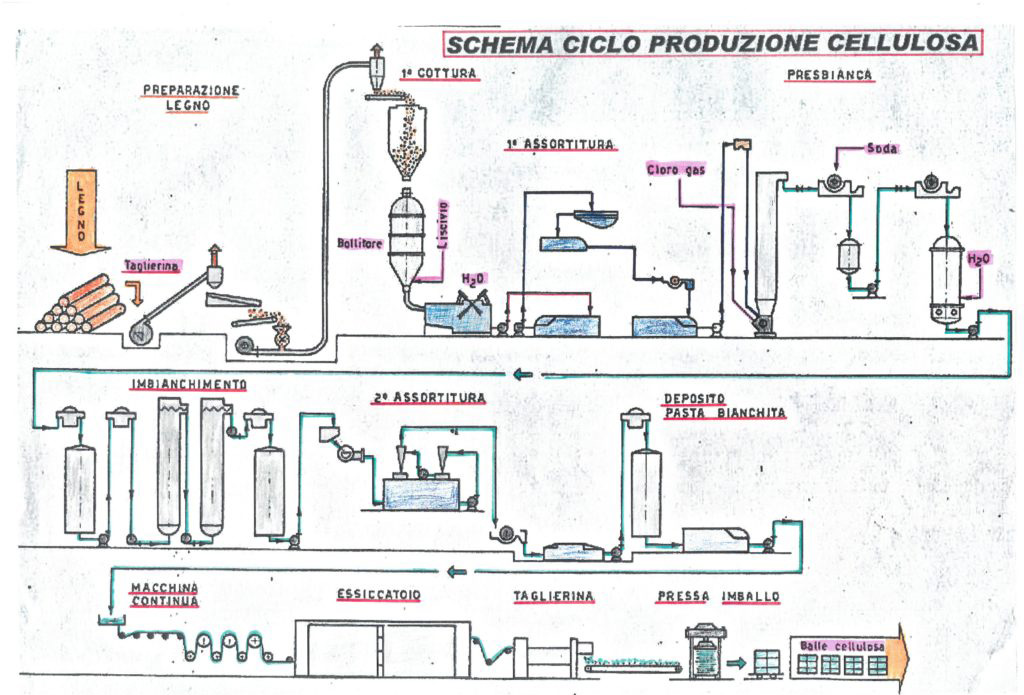

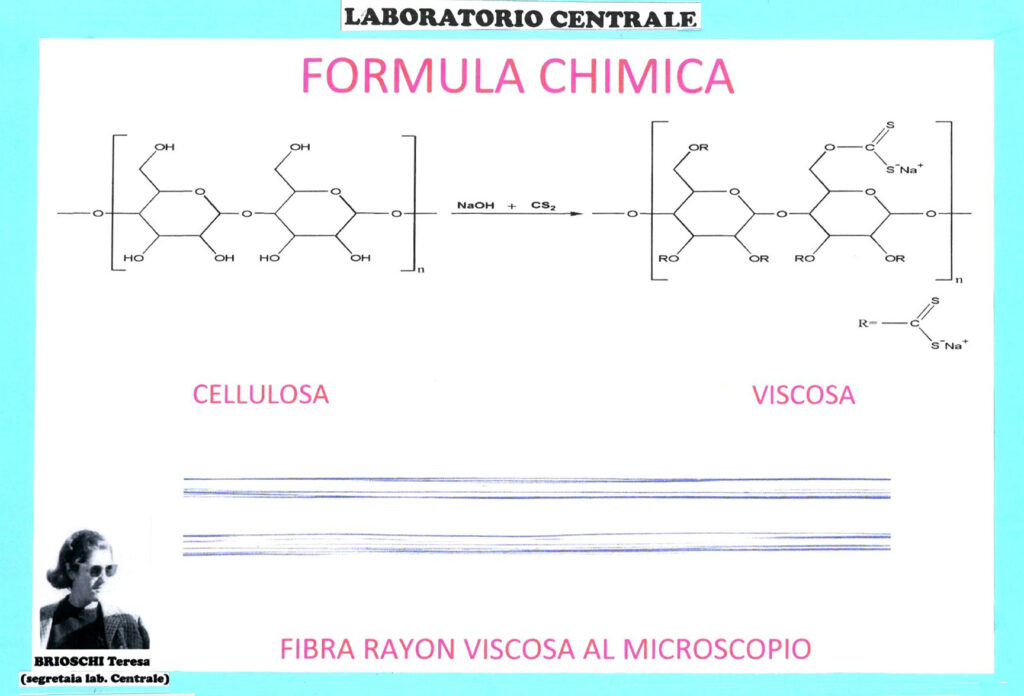

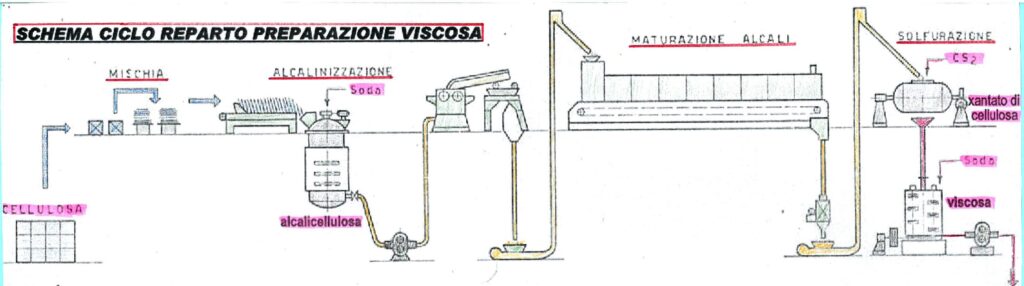

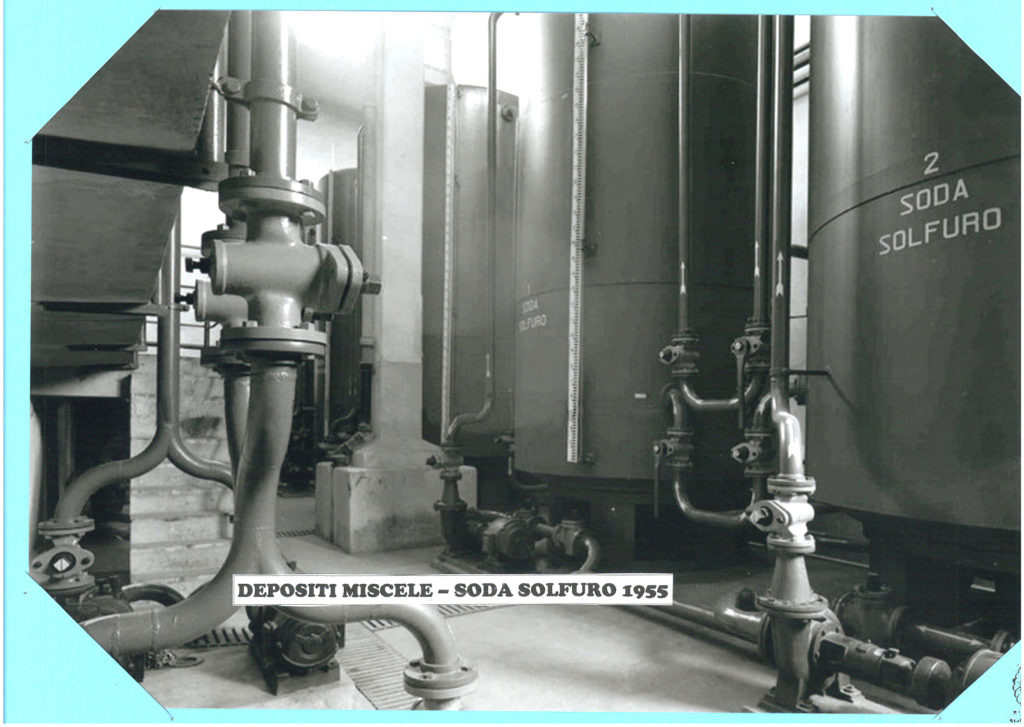

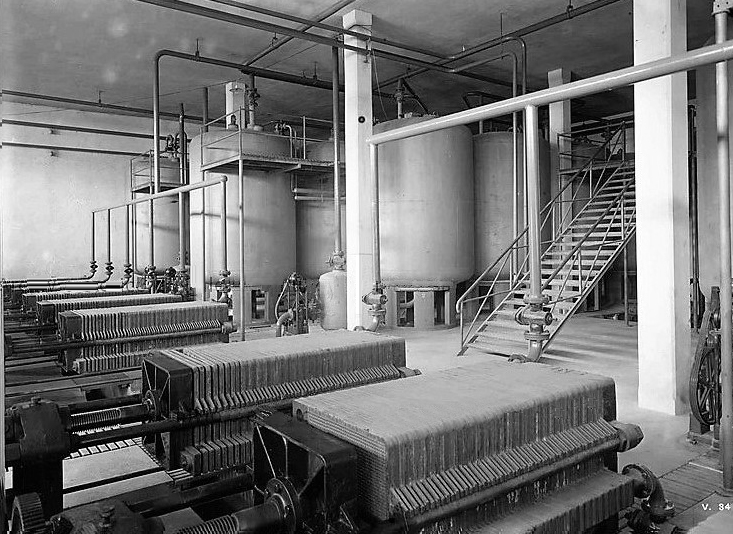

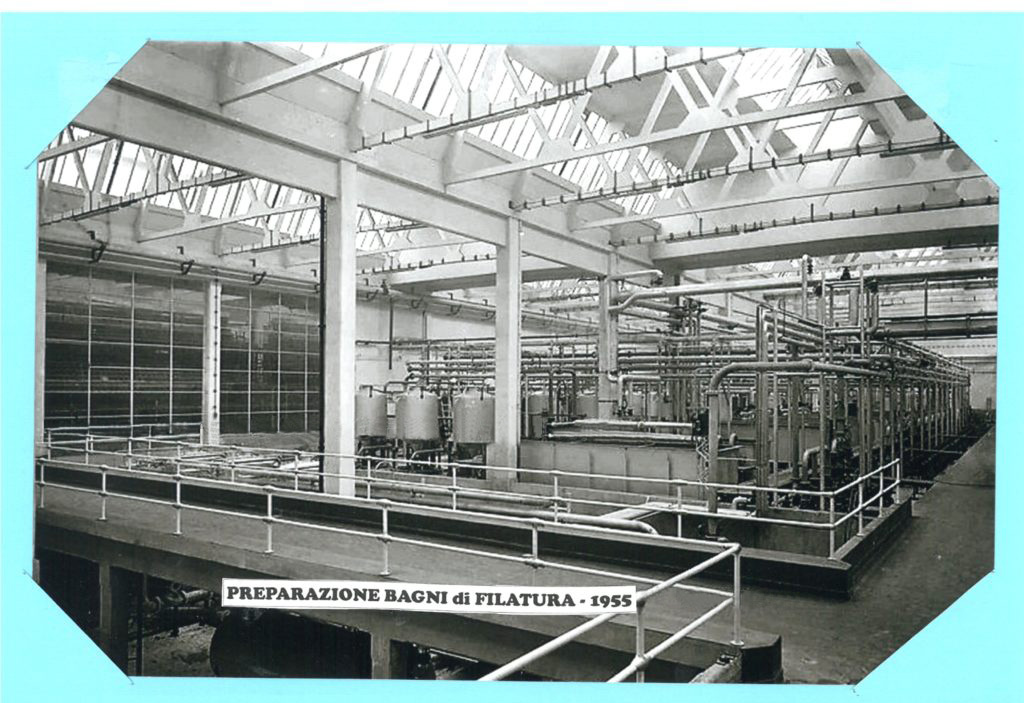

IMPIANTO PREPARAZIONE VISCOSA

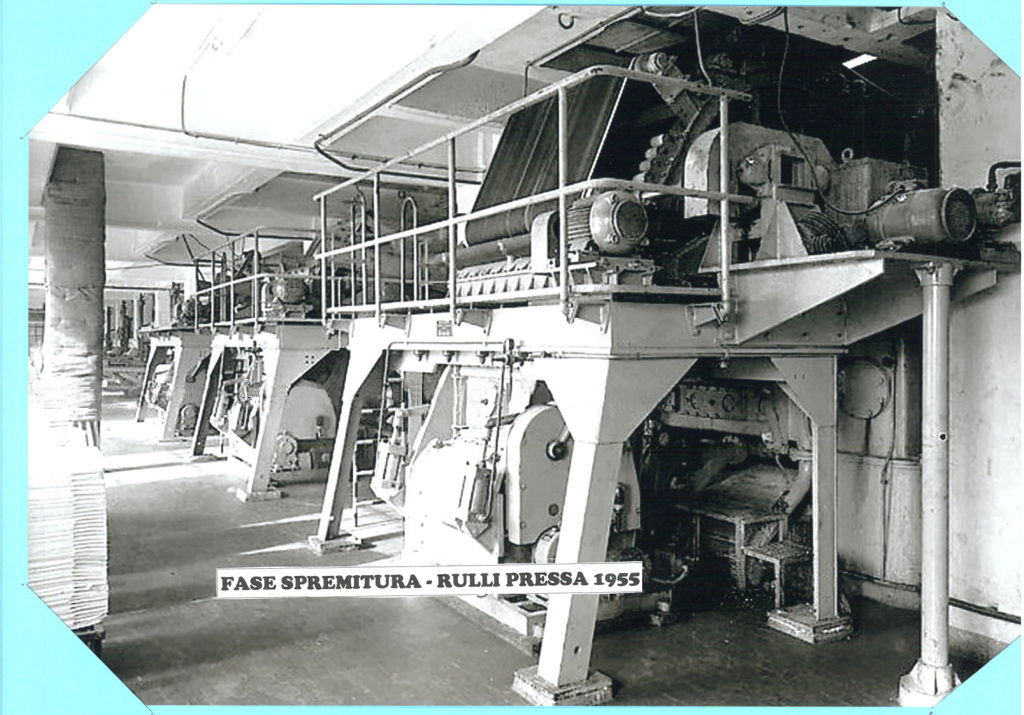

CICLO di PRODUZIONE – i fogli di cellulosa caricati su una bilancia, avanzano automaticamente e cadendo in un dissolutore di soda si trasformano in alcali-cellulosa, dopodiché, spinta nei rulli-pressa per l’eliminazione dell’eccesso di soda, passa su altri rulli per la triturazione.

Attraverso trasportatori, la pasta, viene inviata ai bùhler che alimenta i tunnel di maturazione, qui permane per circa otto ore ad una temperatura di 50°; successivamente, i granelli vengono trasportati alla fine del tunnel, per essere raffreddati.

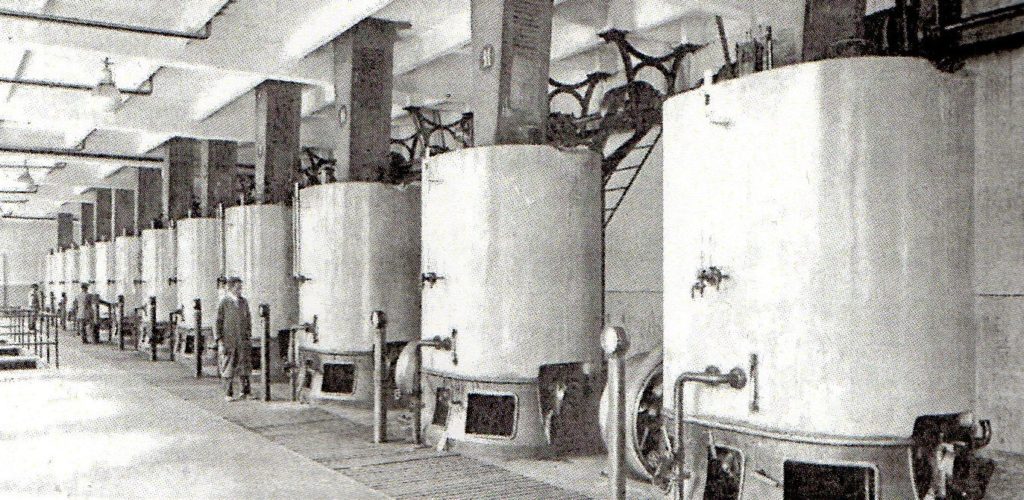

A questo punto l’alcali cellulosa cade su una bilancia dove viene pesata in partite da 120 a 210 kg. e caricate nei baratti per la solfurazione, solfuro di carbonio e soda, che lo trasforma in xantogenato di cellulosa; infine ultimo trattamento con soda, che lo trasforma in VISCOSA.

La Viscosa, a questo punto, viene inviata nei mescolatori e poi nelle cantine di maturazione per essere, prima, disareata, eliminazione delle bollicine d’aria, e successivamente filtrata in undici batterie di filtri pressa per l’eliminazione delle impurezze, contenute nella cellulosa, dopodiché inviata nei vari depositi delle

cantine dei reparti filatura per la trasformazione in filo.

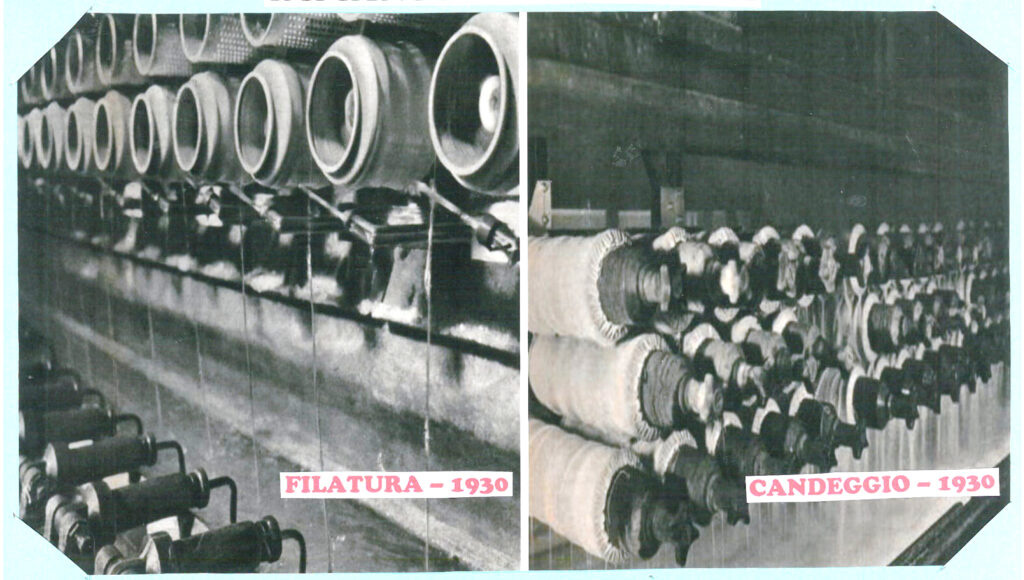

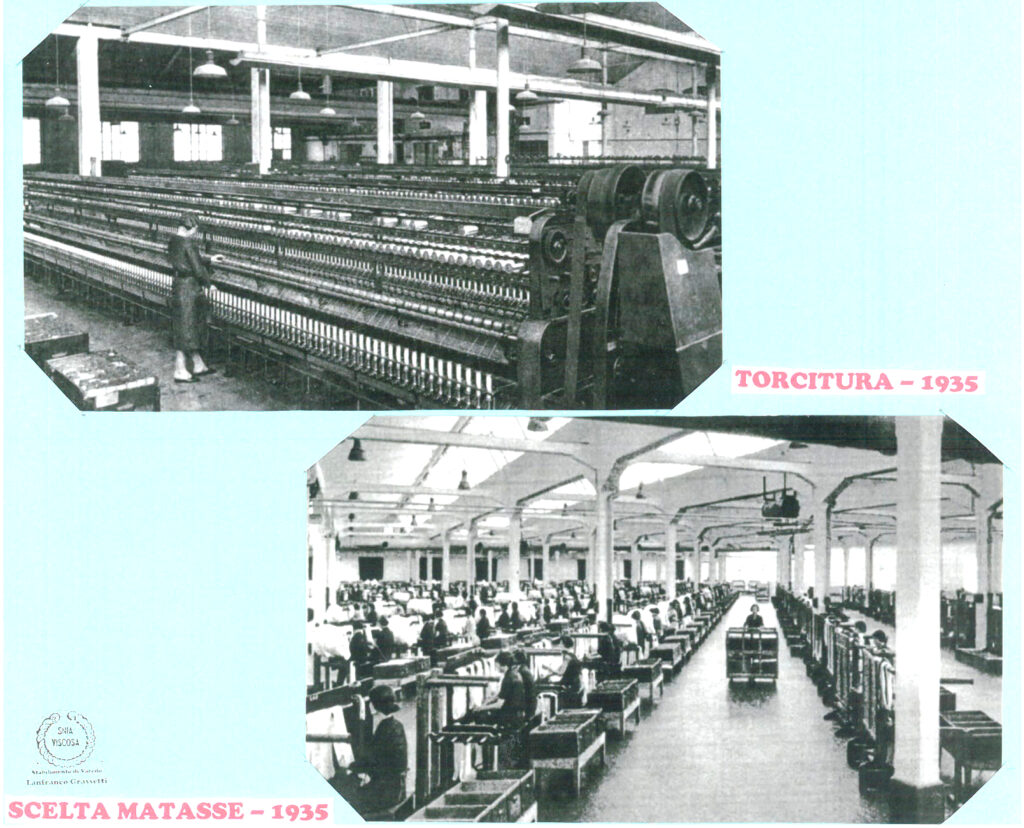

EX IMPIANTO RAYON BOBINA

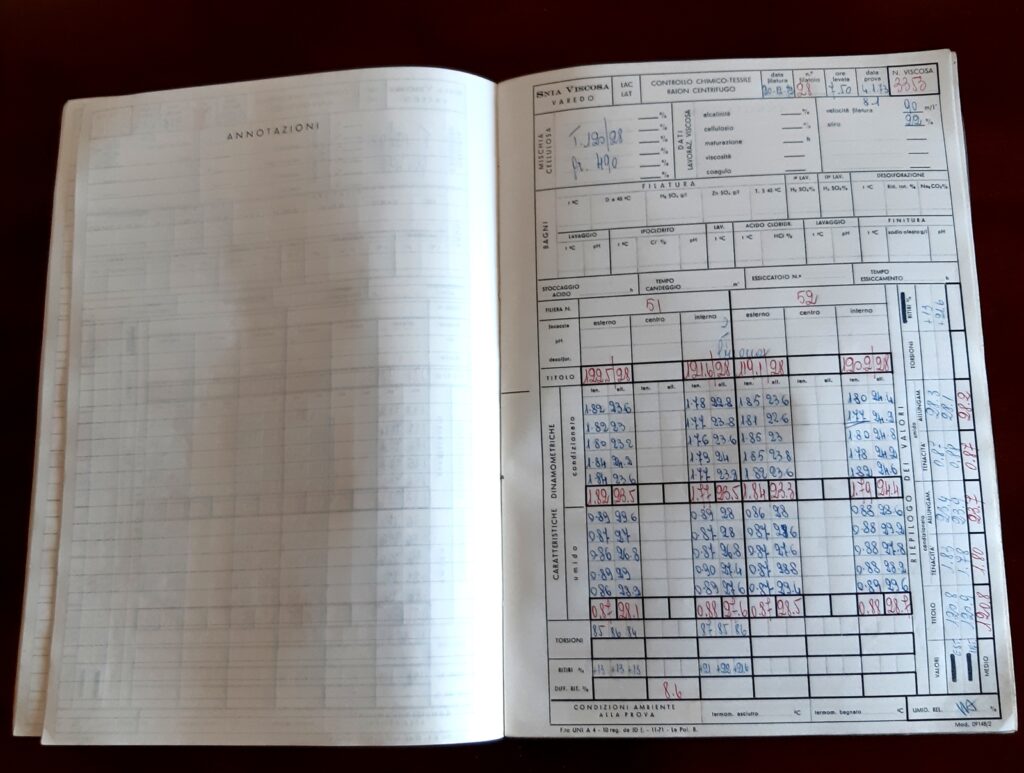

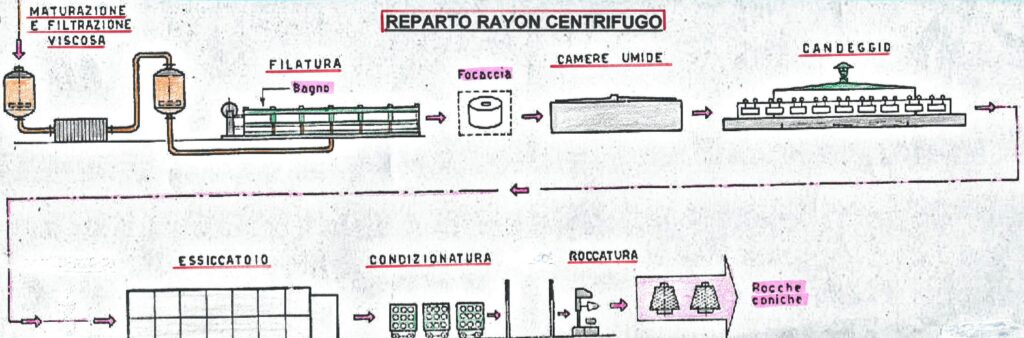

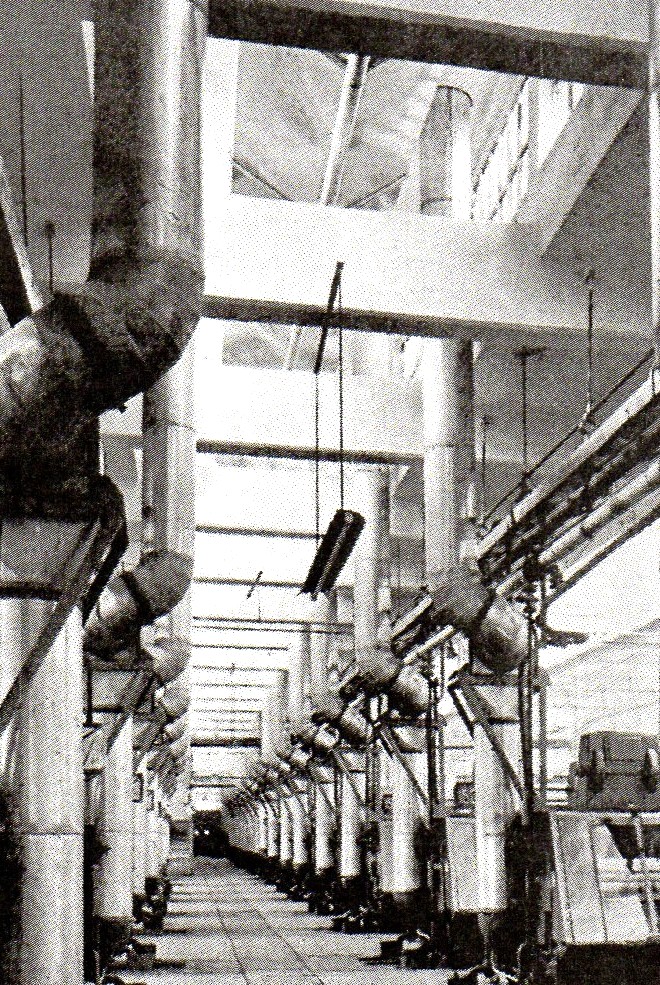

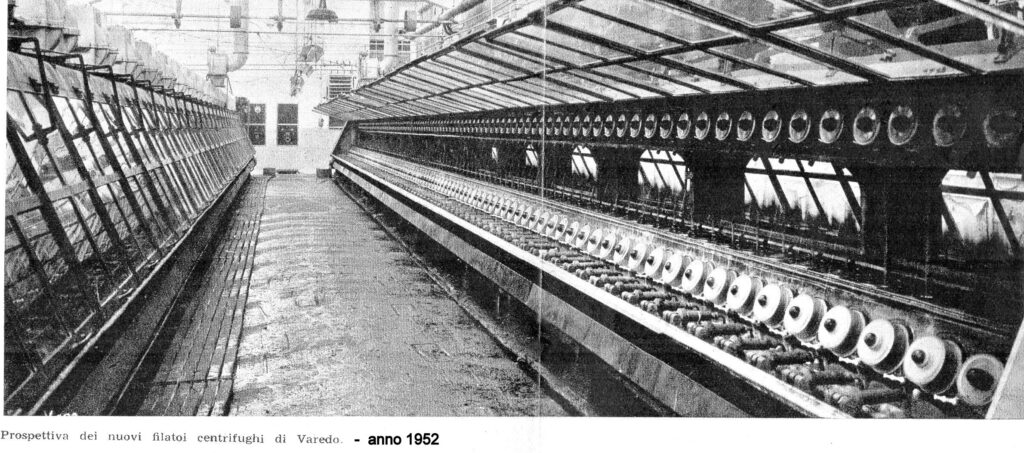

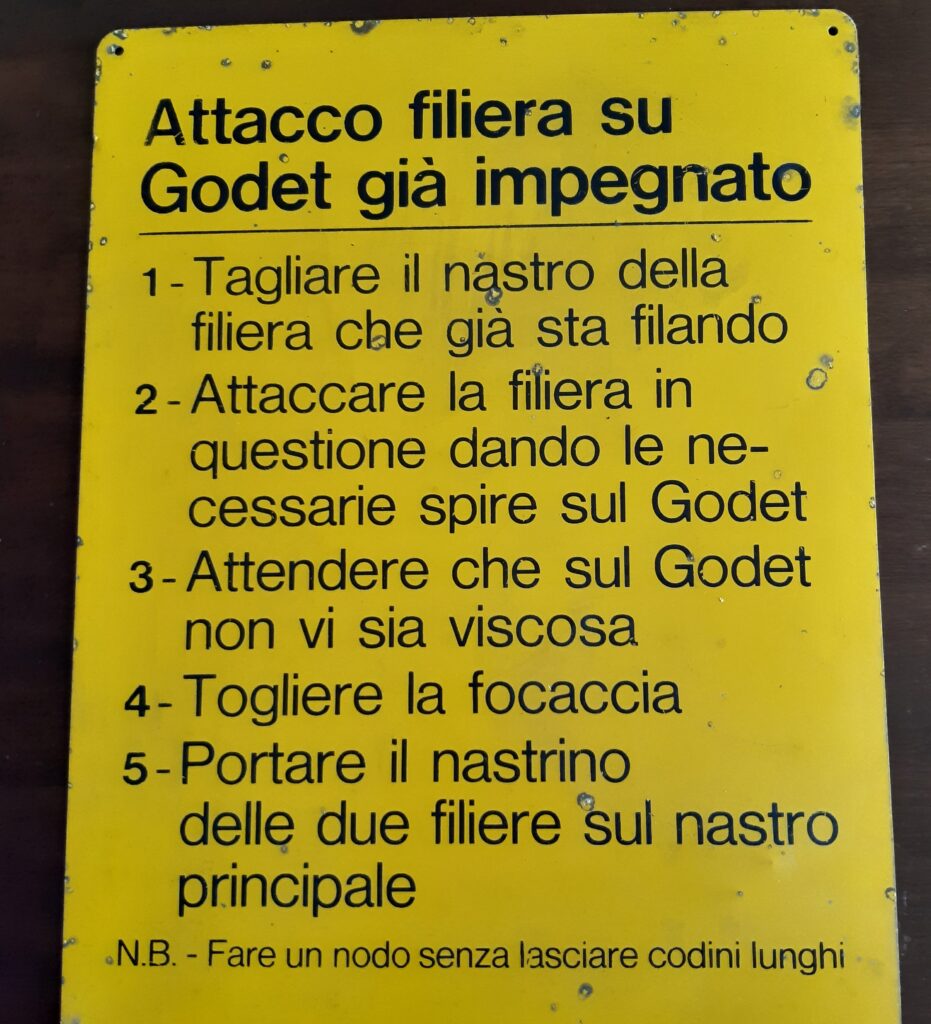

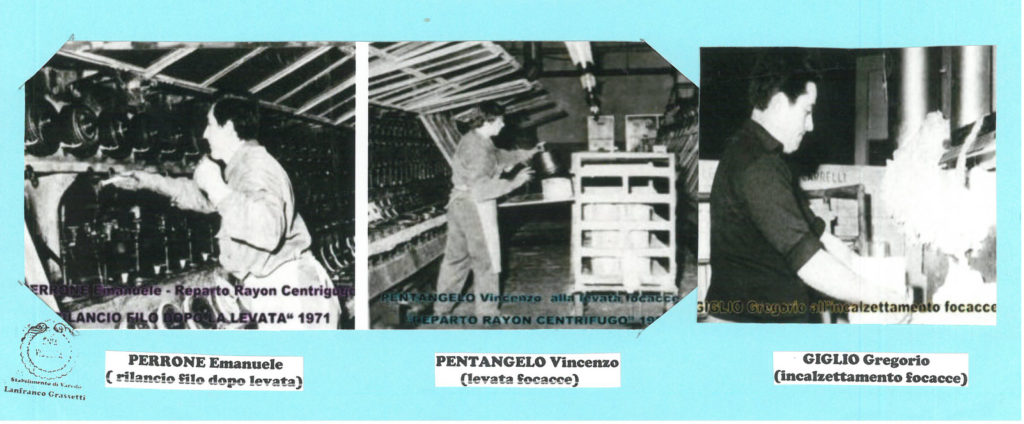

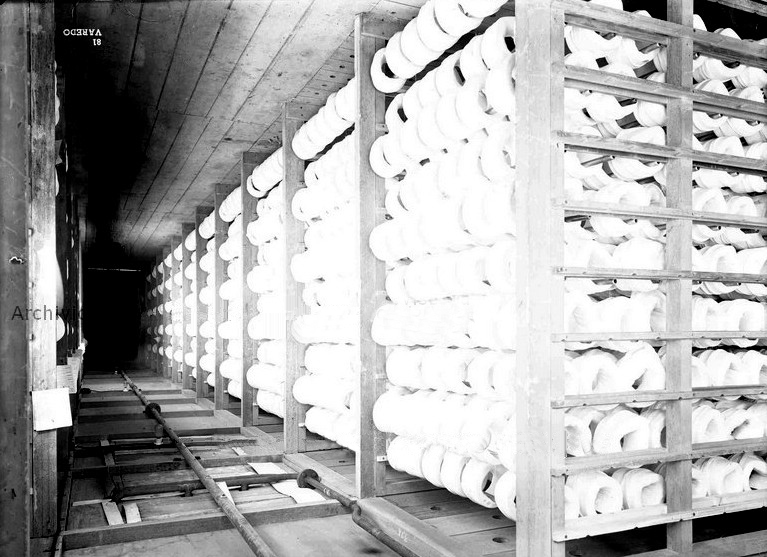

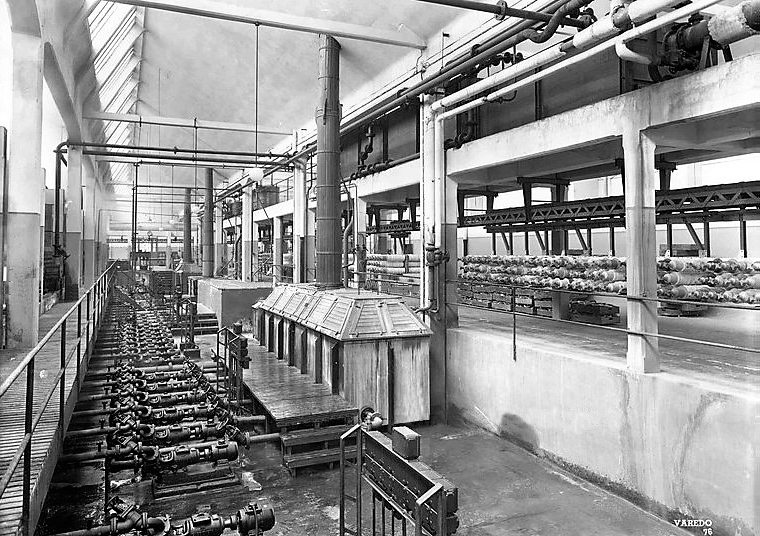

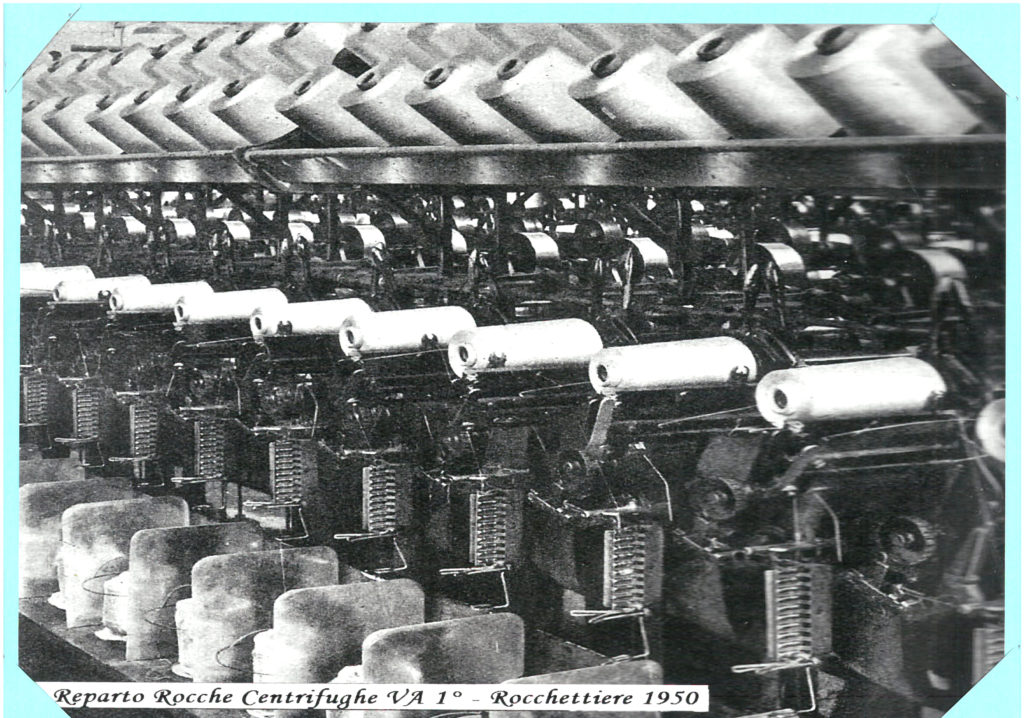

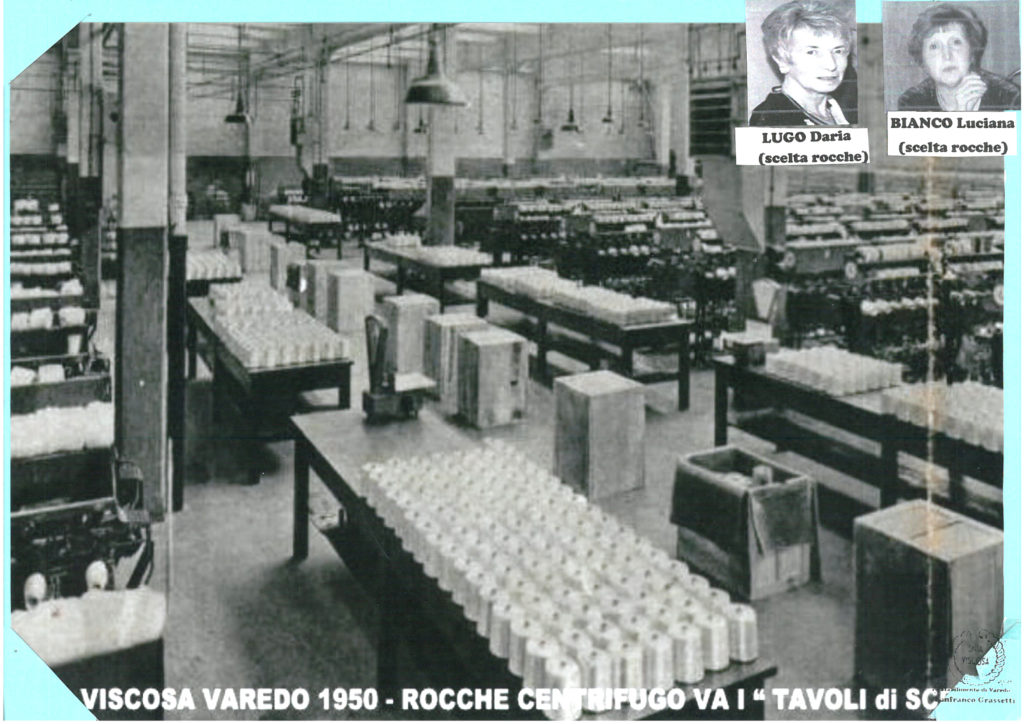

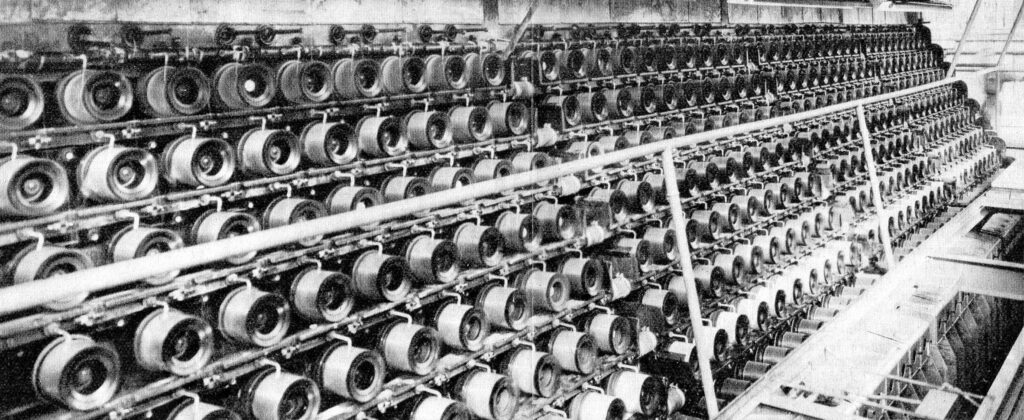

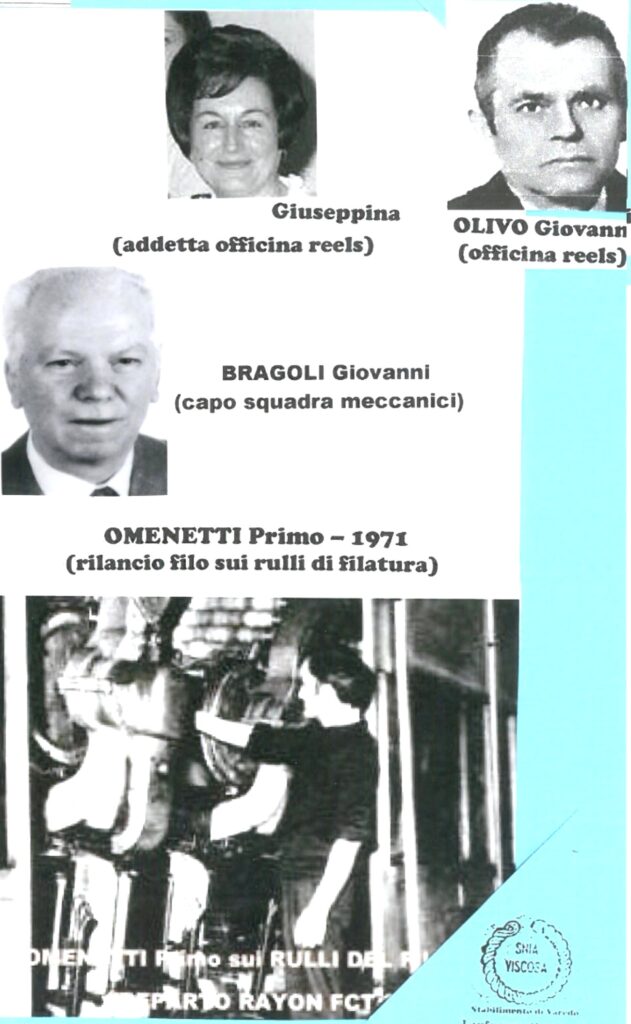

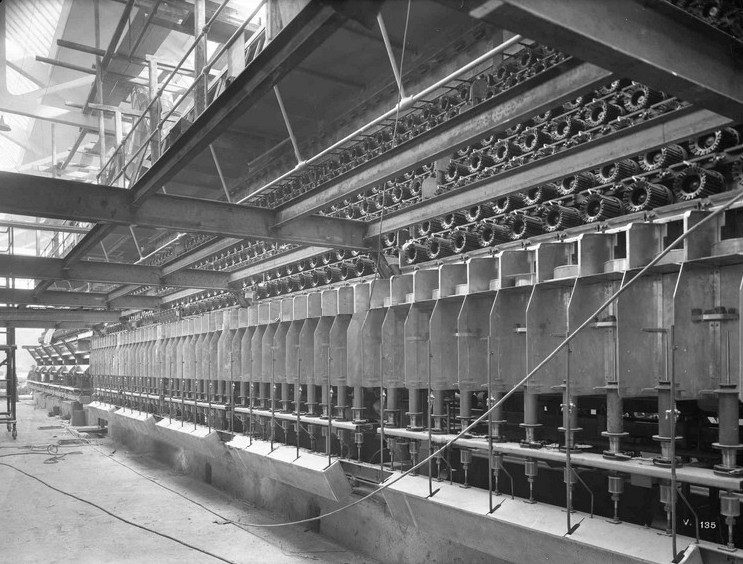

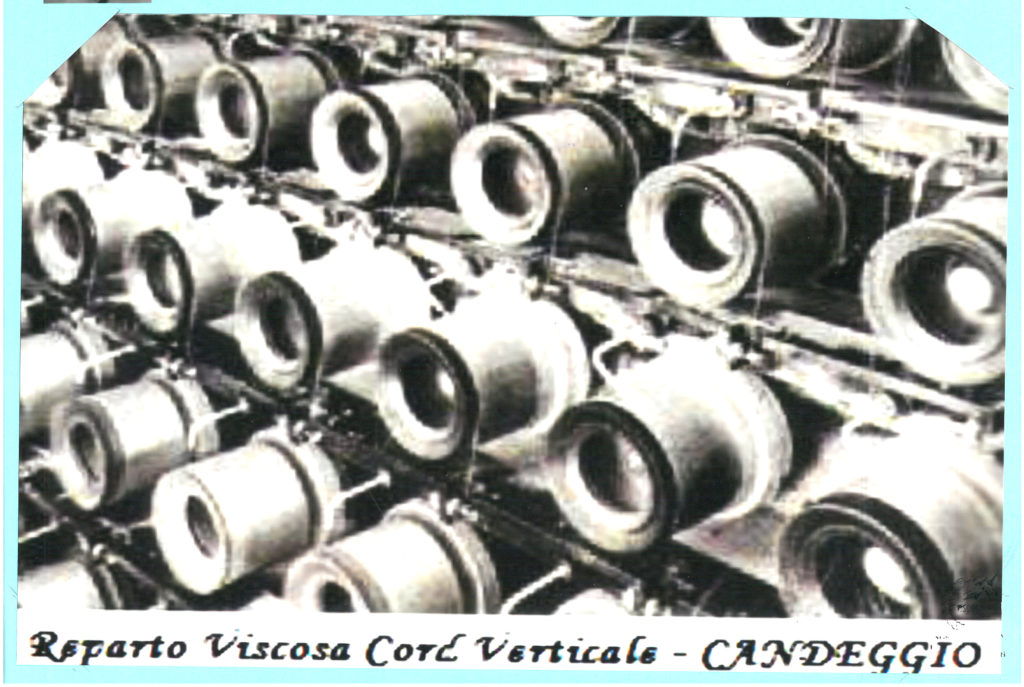

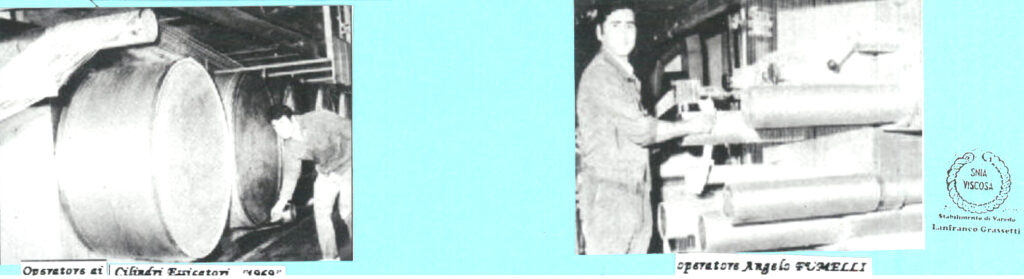

IMPIANTO RAYON CENTRIFUGO

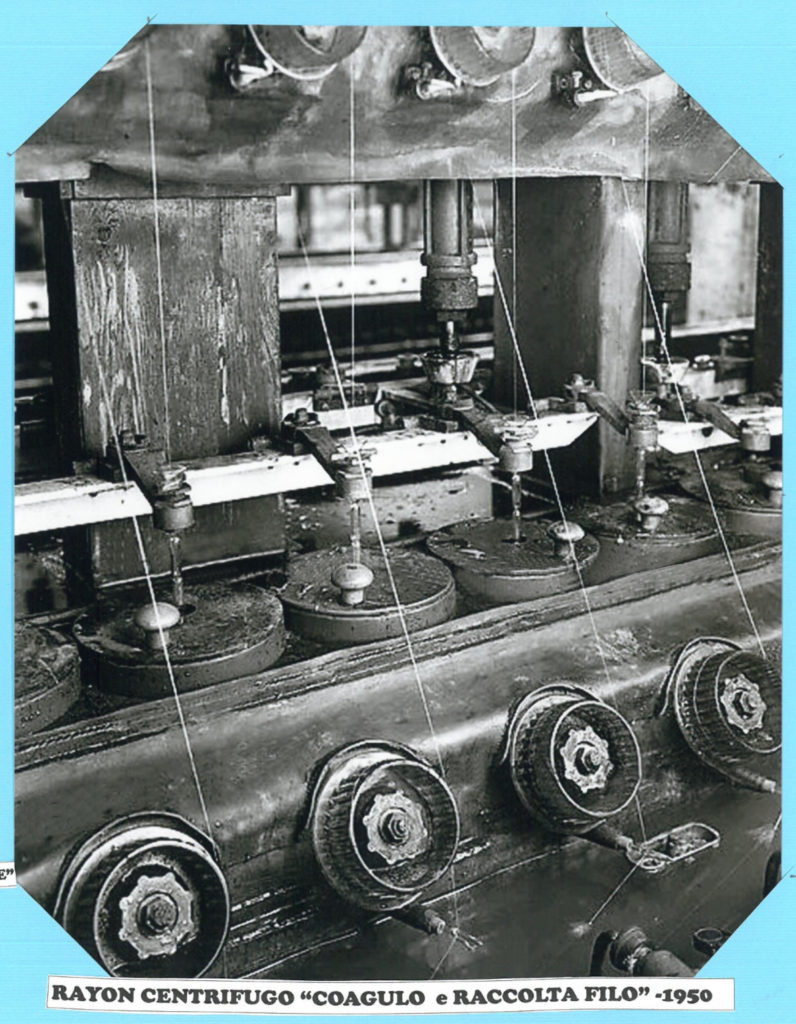

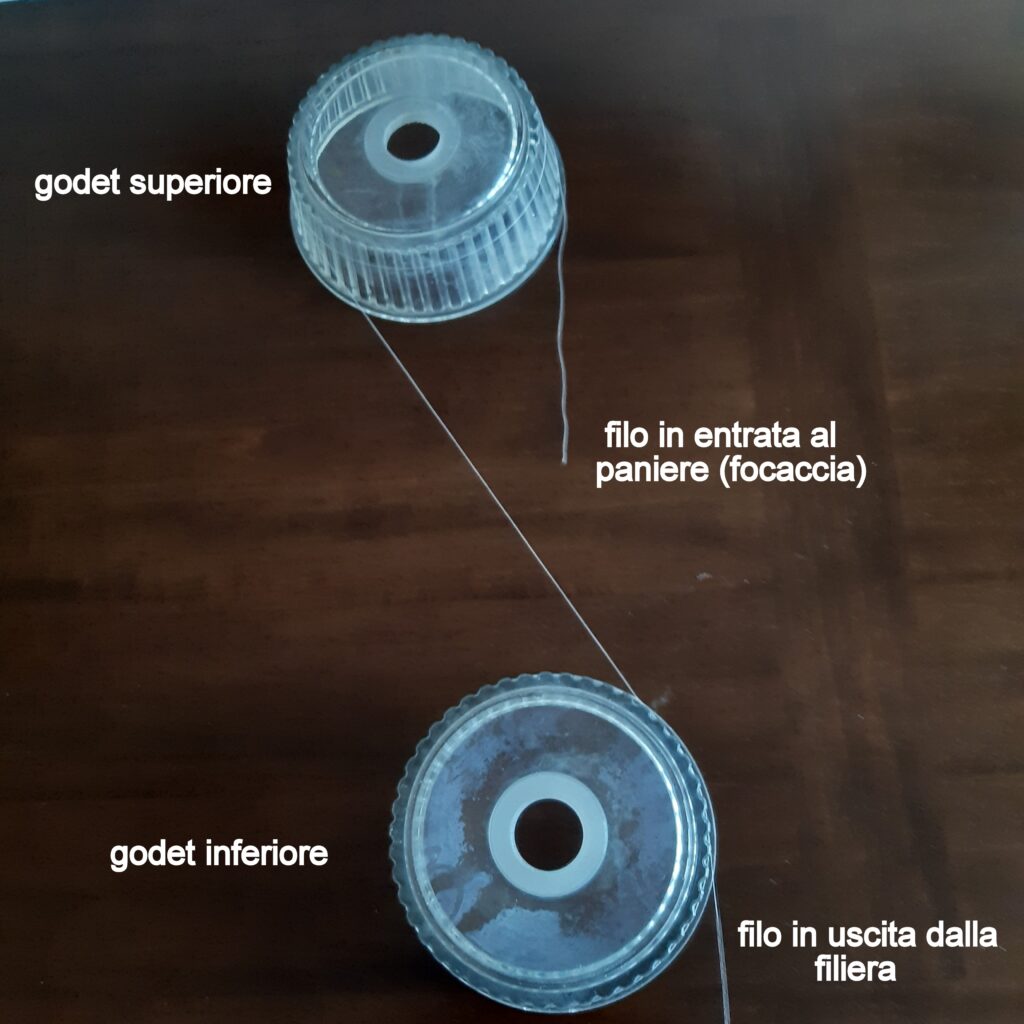

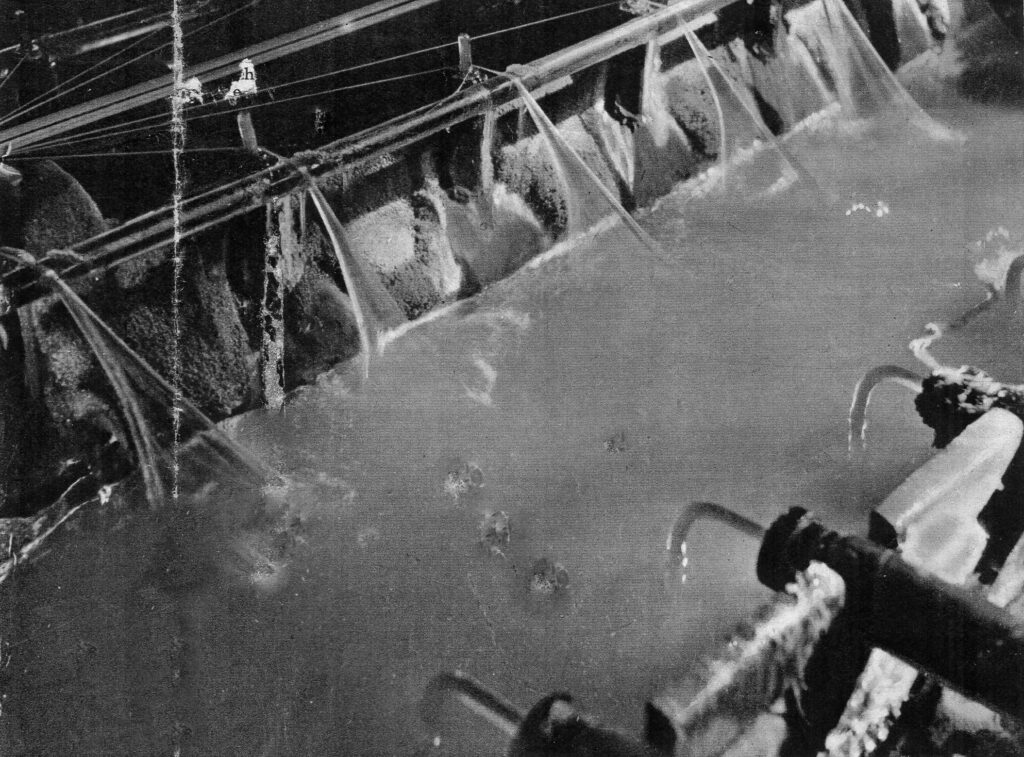

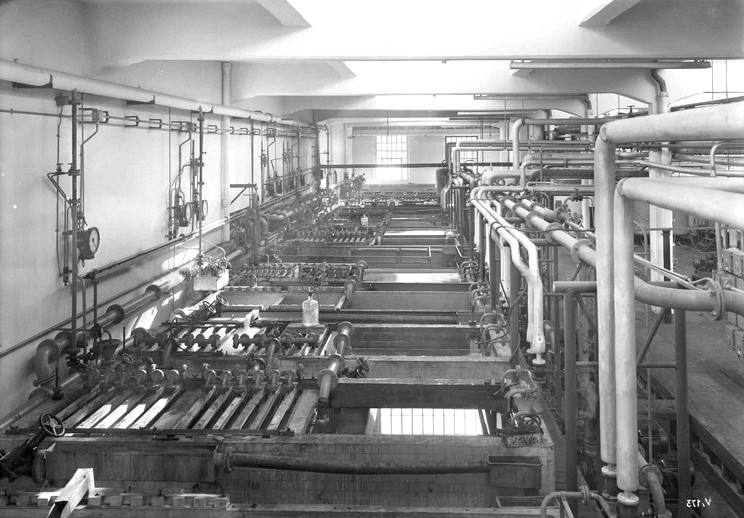

La viscosa, proveniente dai depositi della cantina, arriva ai filatoi, passando prima attraverso le pompette ad ingranaggi dosatrici poi nei filtri candela per l’eliminazione delle ultime impurità. Nei filtri candela sono montati i tubetti porta filiere, che attraverso microscopici forellini fuoriesce la viscosa, che a contatto del bagno di filatura, solfato sodico anidro, acido solforico e solfato di zinco si coagula trasformandosi in filo, che convogliato su due coppe rotanti, subisce lo stiro, parallelismo delle molecole, e infine raccolto per centrifugazione, all’interno di un paniere o cestello sotto forma di focaccia.

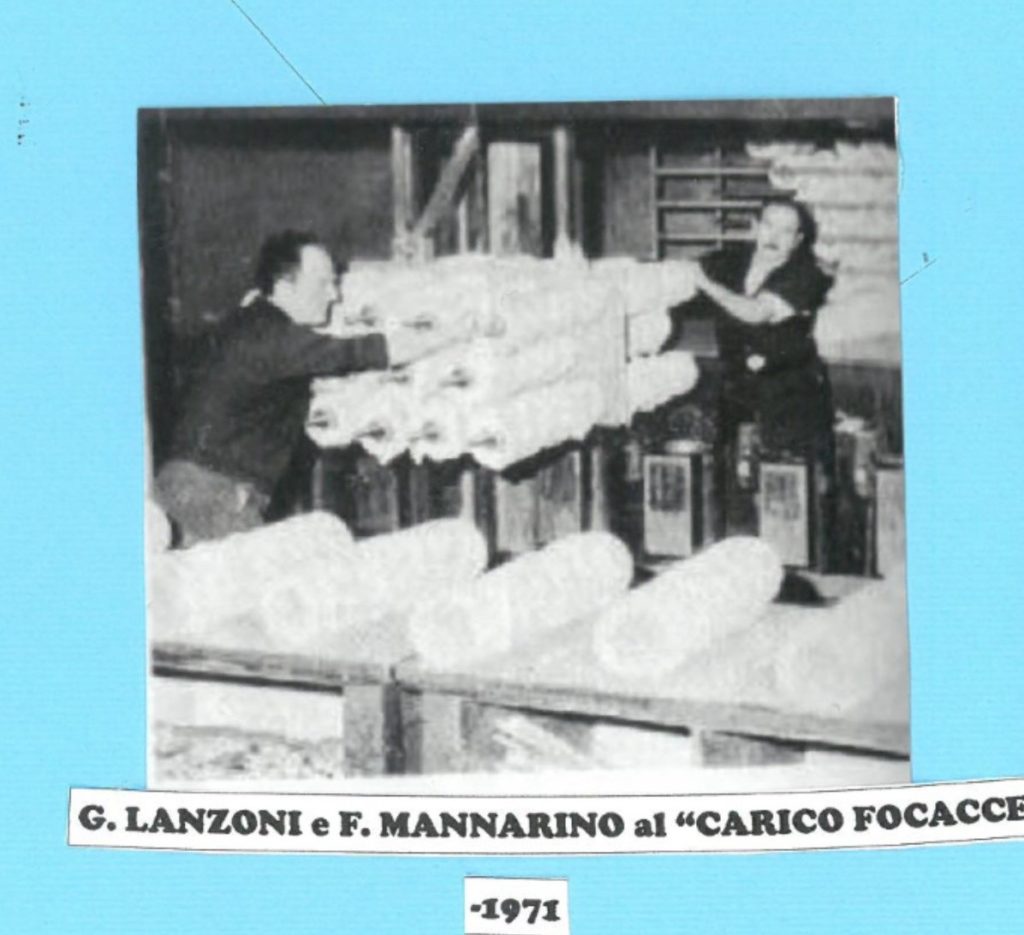

Le focacce tolte dai filatoi, vengono avvolte in calze di cotone per essere protette durante le successive fasi di lavorazione.

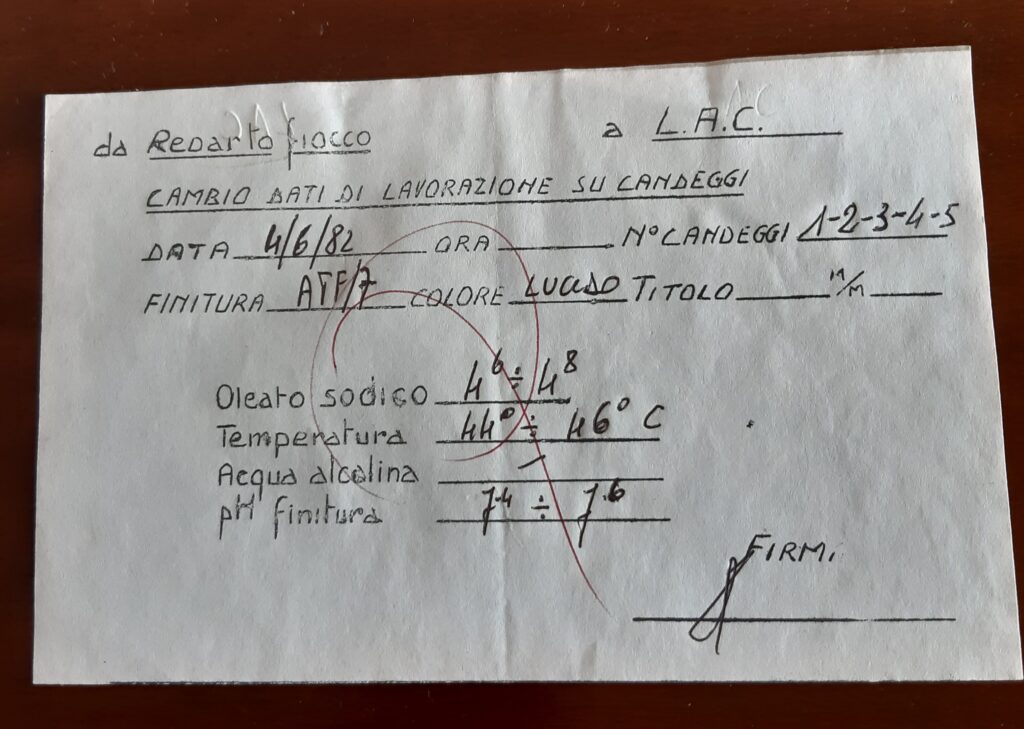

Le focacce caricate su carrelli monorotaie, entrano nella fase di candeggio, consistente in: pre-lavaggio, pre-desolfurazione con acqua calda, desolfurazione con solfuro sodico e carbonato sodico, lavaggio con acqua a 45°, lavaggio con acqua fredda, sbiancatura con ipoclorito di sodio, lavaggio con acqua fredda, lavaggio con acido cloridrico diluito, lavaggio con acqua a 50°, ed infine finissaggio lubrificazione del filo.

Scaricate dai carrelli, le focacce vengono, prima, centrifugate per eliminare l’acqua di candeggio e poi essiccate dentro lunghi tunnel a temperatura crescente 35° a 50° fino a metà percorso e decrescente fino alla fine.

I carrelli, terminata la fase di essicamento, vengono stoccati nella camera umida per la ripresa dell’umidità 75% a 21°.

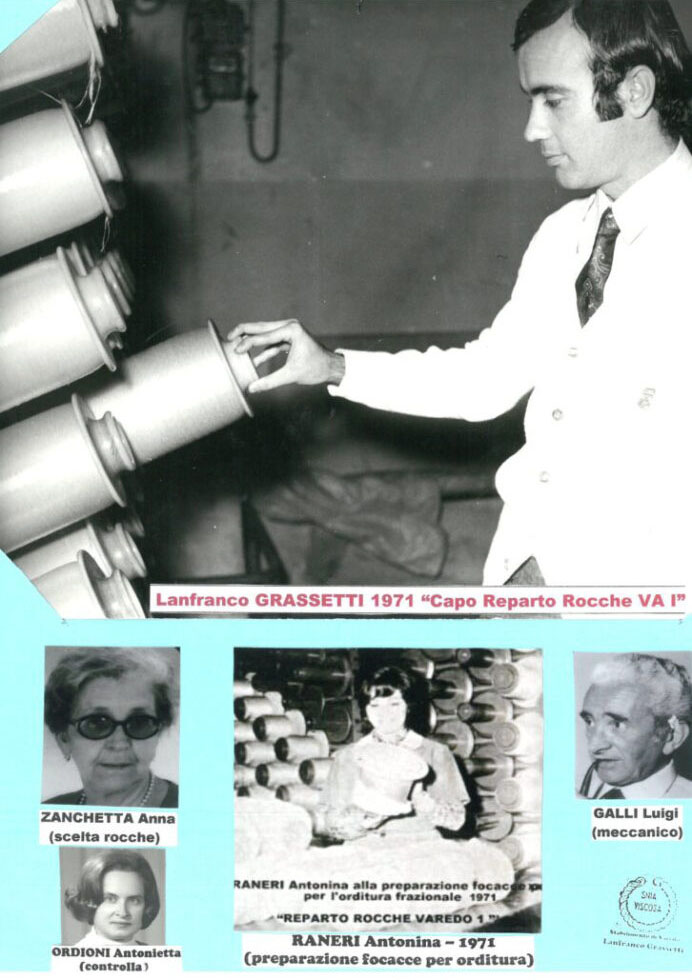

Le focacce prima di essere stracannate e trasformate in rocche, vengono prima preparate accuratamente: inserendo all’interno una collarina espansa, manipolandola internamente per distendere le pieghe, alloggiamento sul basamento di un piattello opportunamente sagomato, inserimento della cappelline sul fuso rotante, per facilitarne il dipanamento.

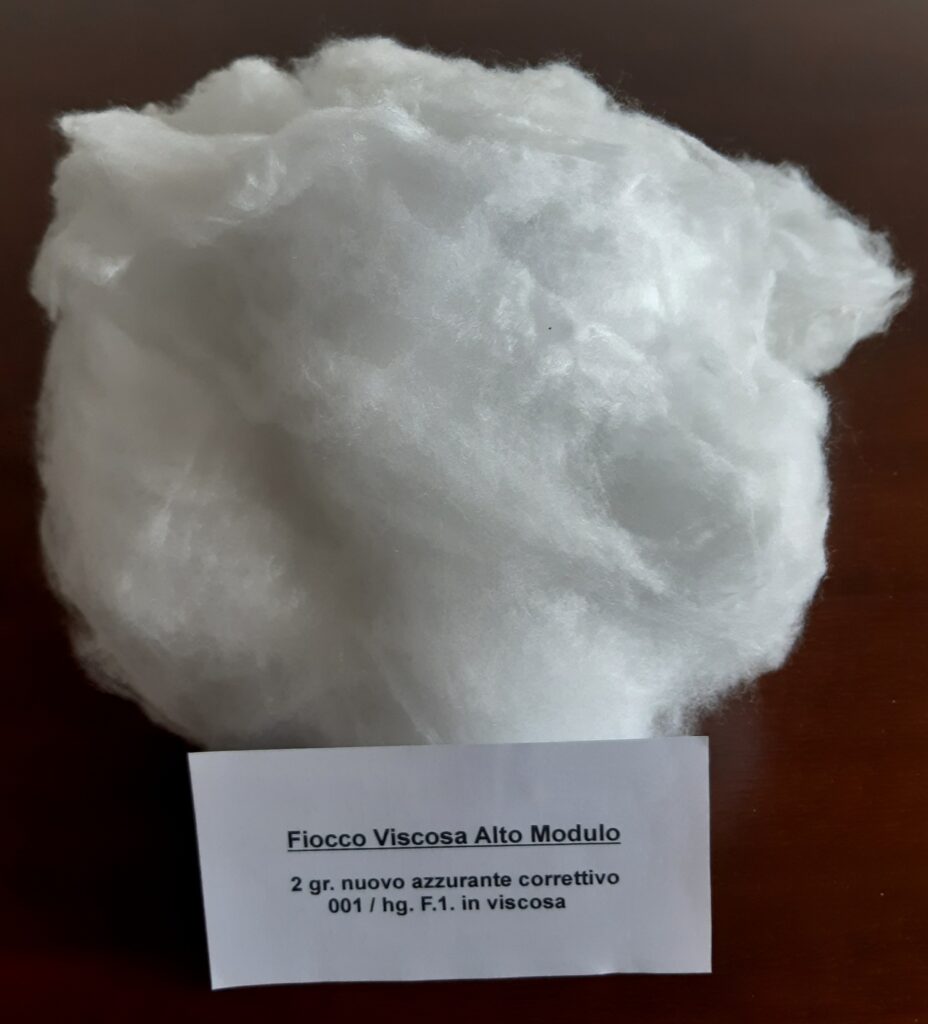

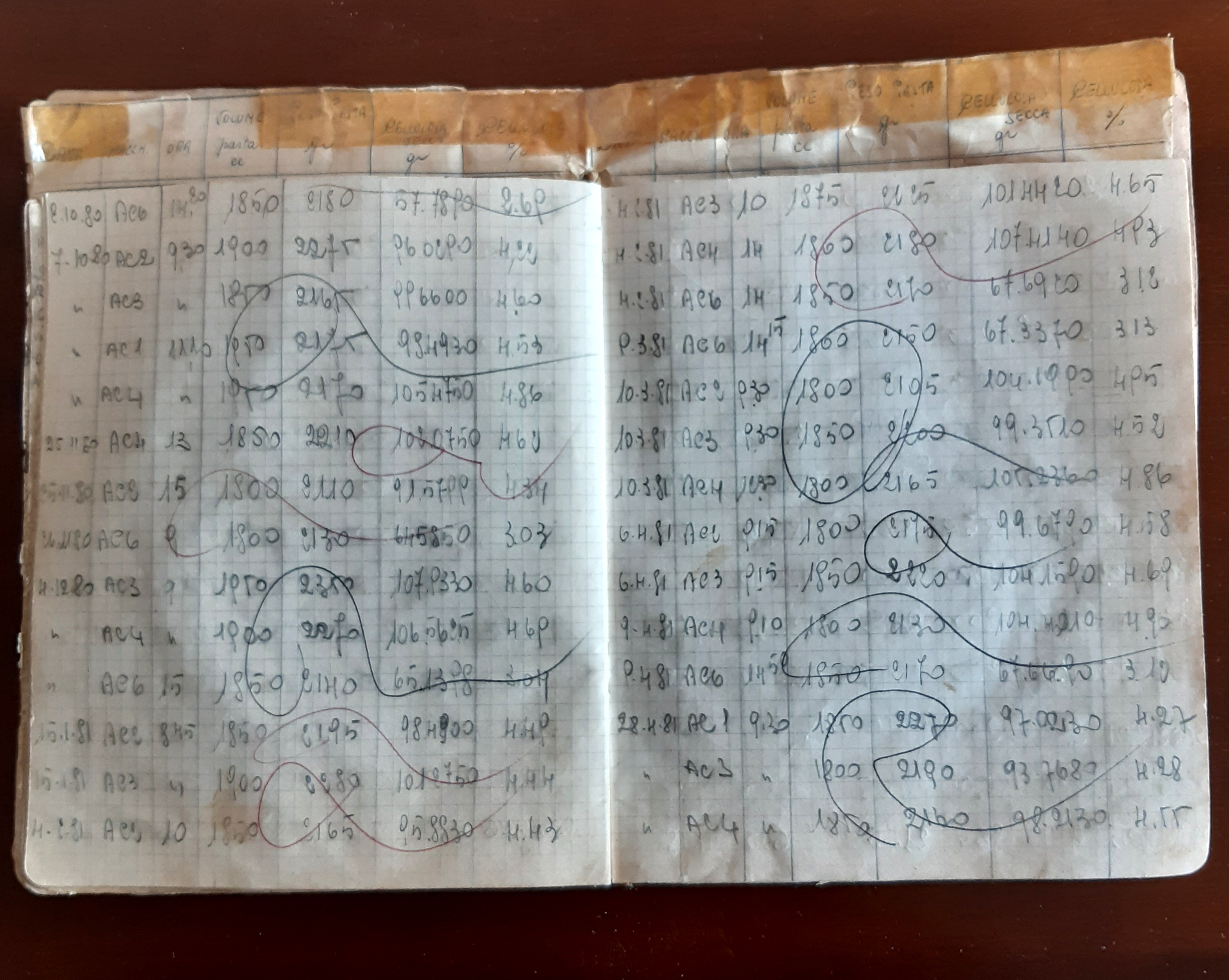

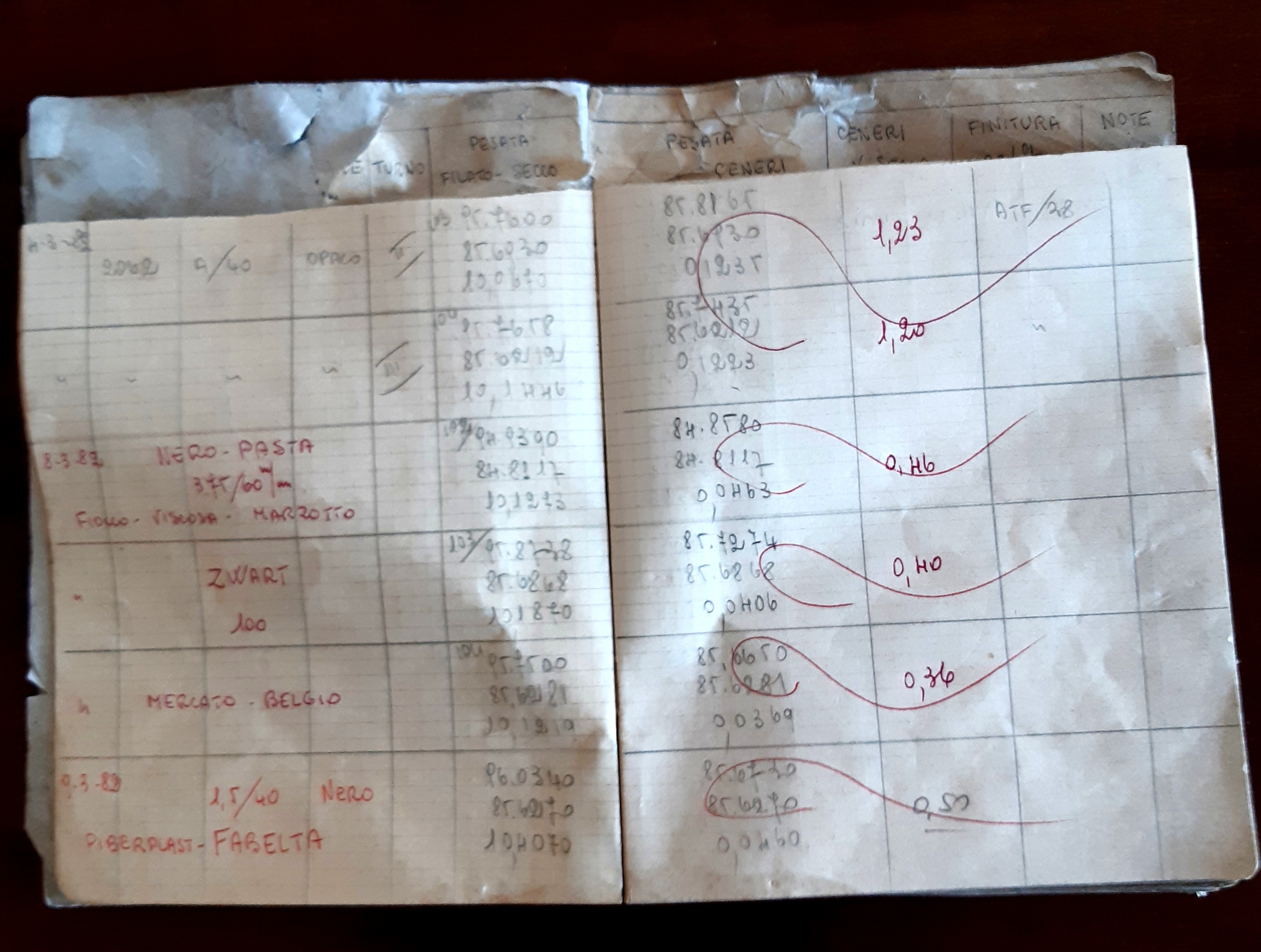

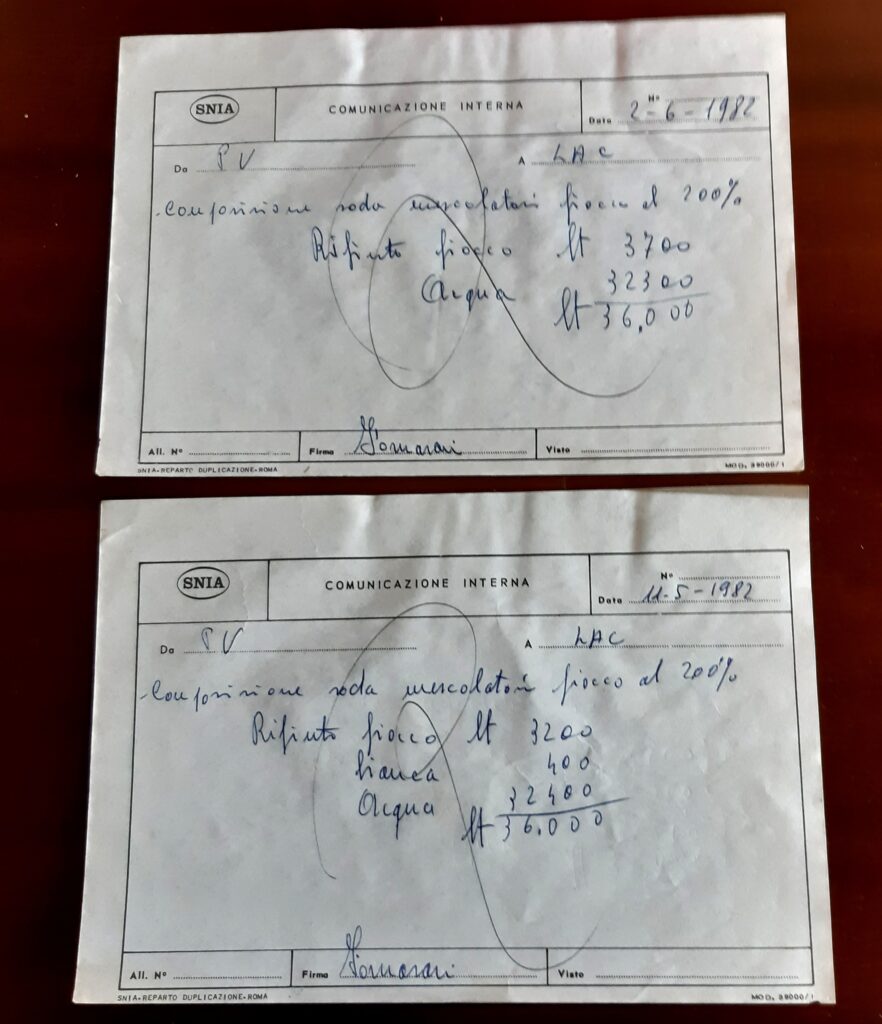

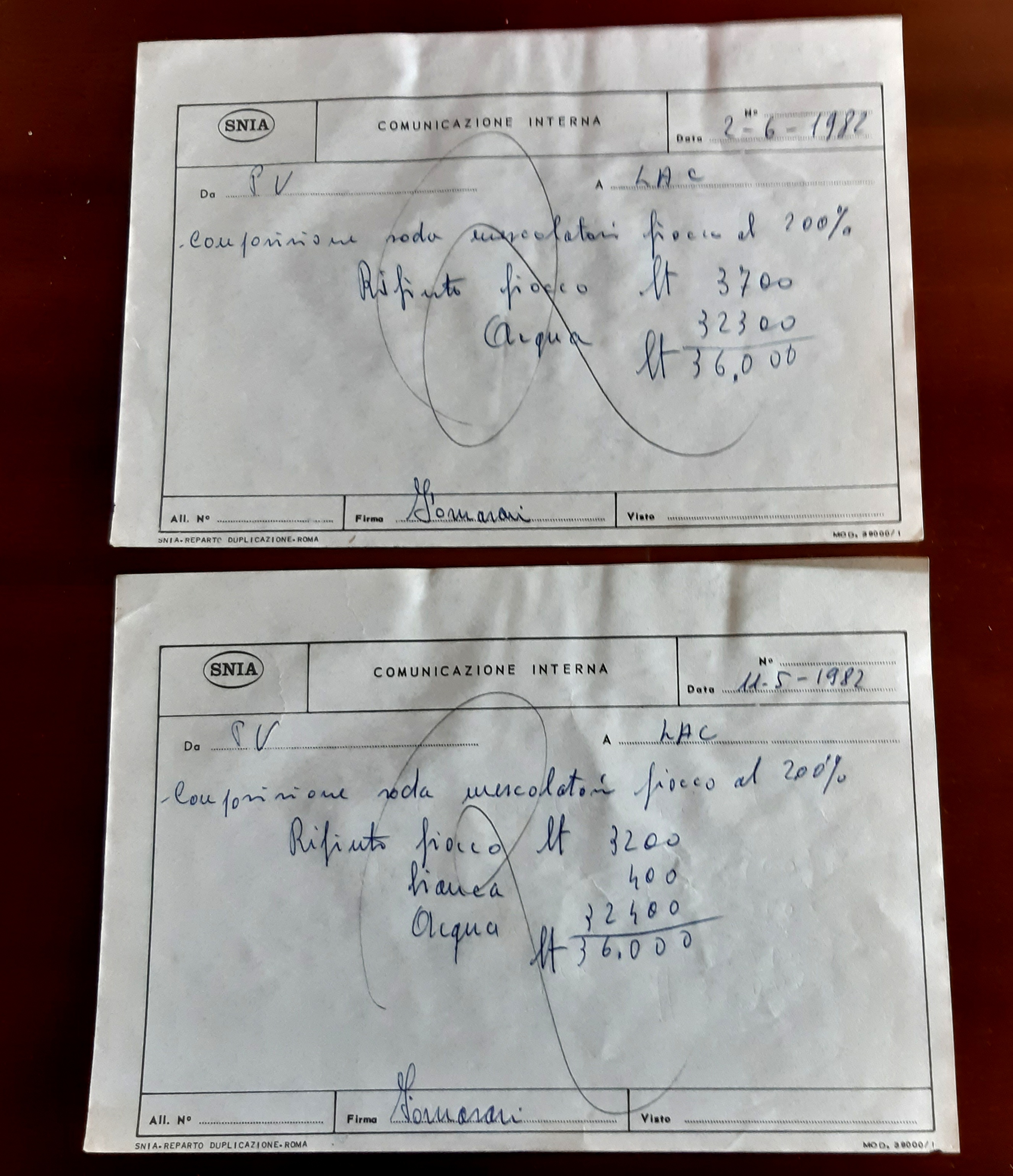

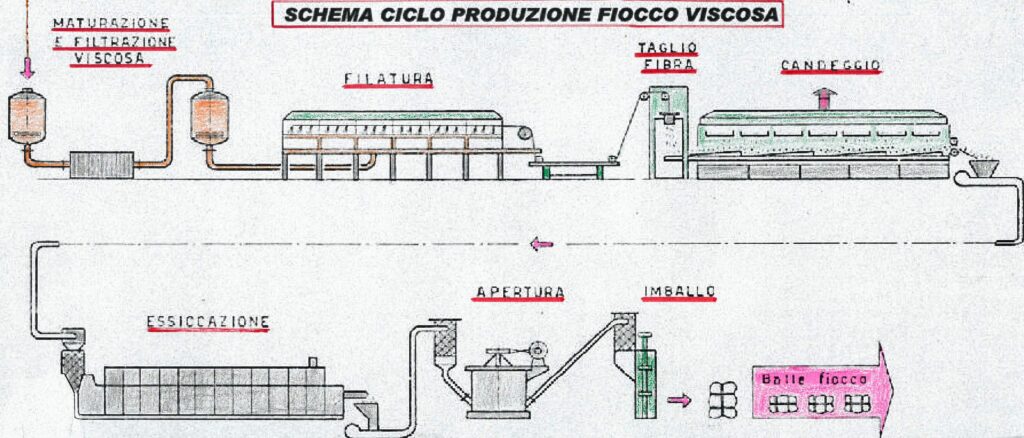

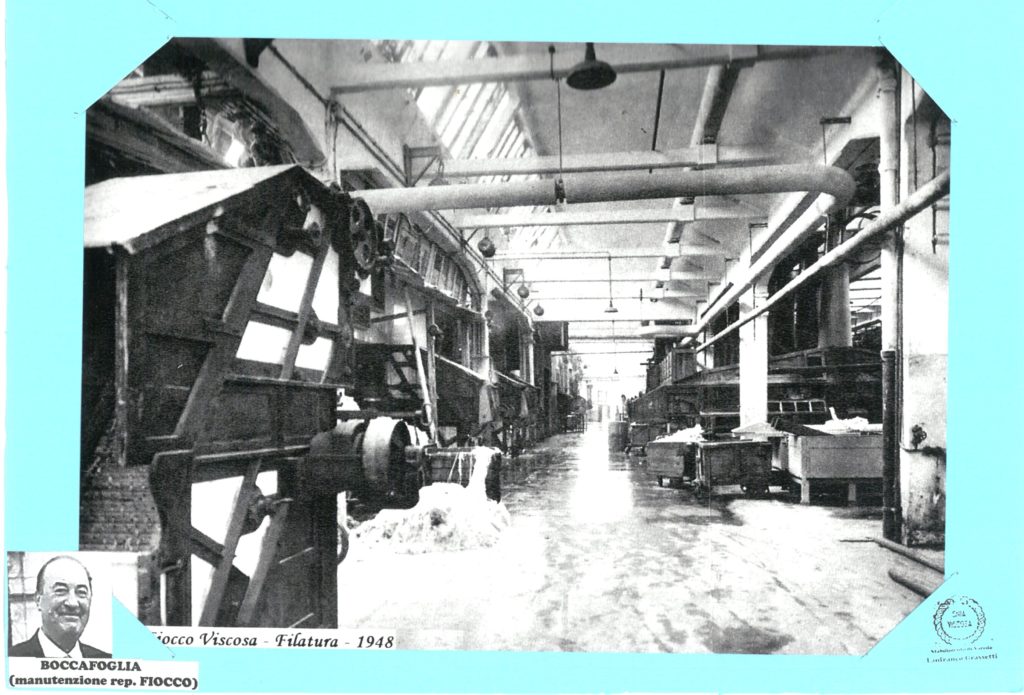

IMPIANTO FIOCCO VISCOSA

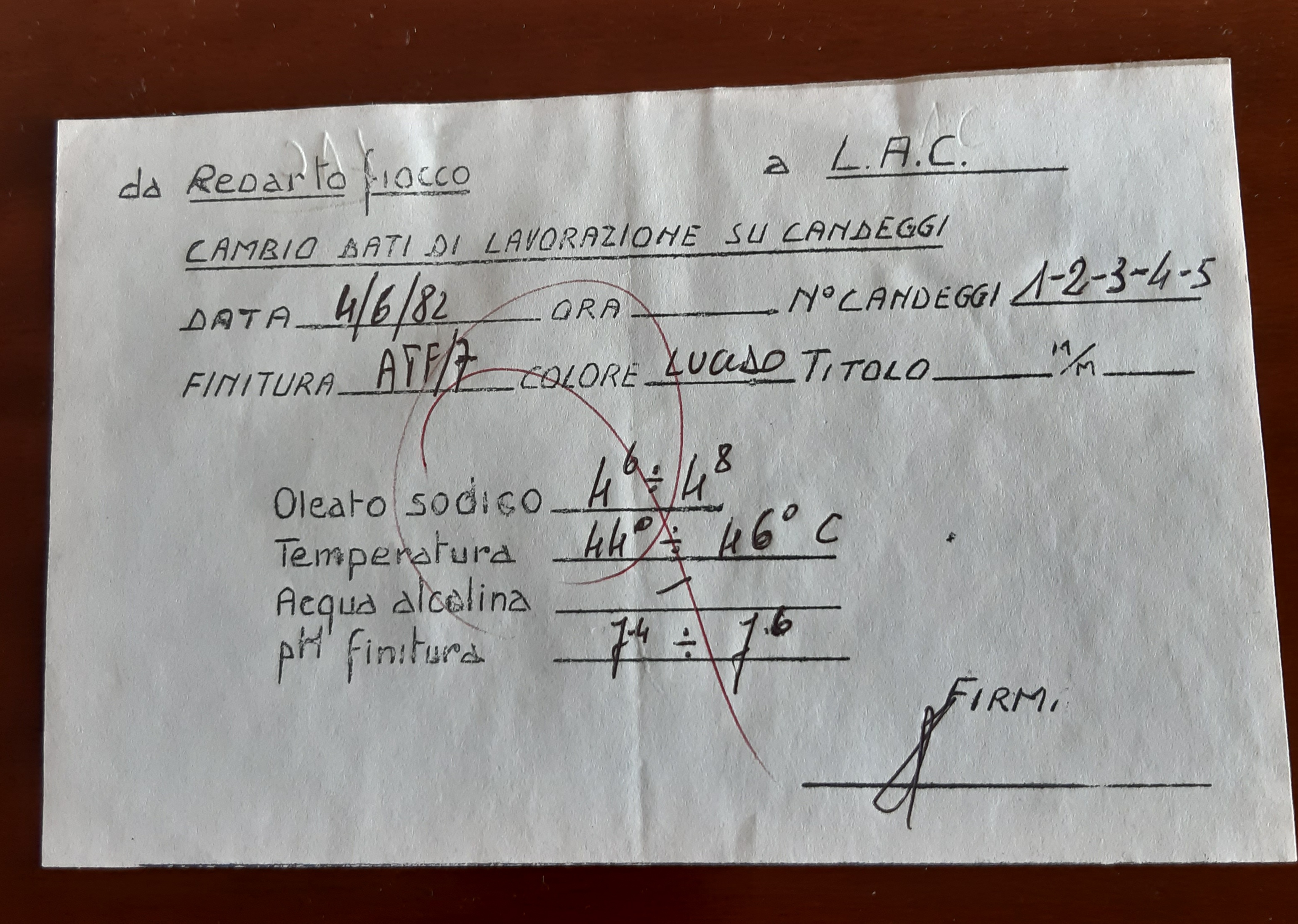

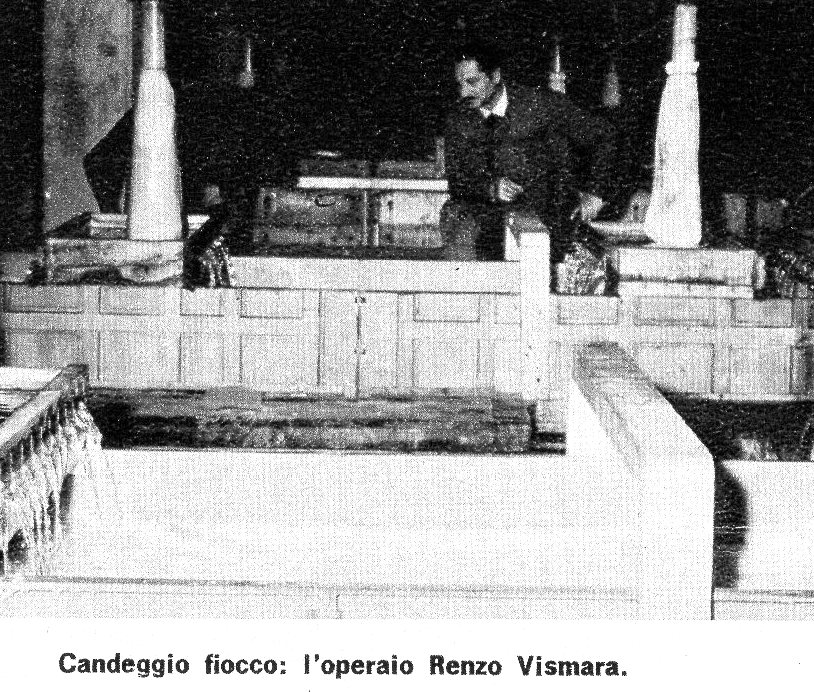

La lavorazione fino alla filiera è identica alla altre filature, dopodiche 120 i fili vengono uniti, formando un nastro e fatto passare su un rullo della taglierina, munito di due coltelli taglia filo che ne determina la lunghezza , dopodiché convogliato al candeggio per:

- lavaggio con acqua calda e soda, lavato

- lavaggio solo con soda

- lavaggio per eliminare l’alcalinità

- spremitura per l’eliminazione dell’acqua

- gira-fiocco per la rimuovere fibra compattata

- sbiancatura con ipoclorito di sodio

- spremitura

- eliminazione del cloro residuo con acido solforico

- spremitura

- gira-fiocco

- quattro lavaggi con acqua permutata

- spremitura

- giro-fiocco

- finissaggio con olio e sapone

- ultima spremitura

- giro-fiocco finale per l’apertura della fibra

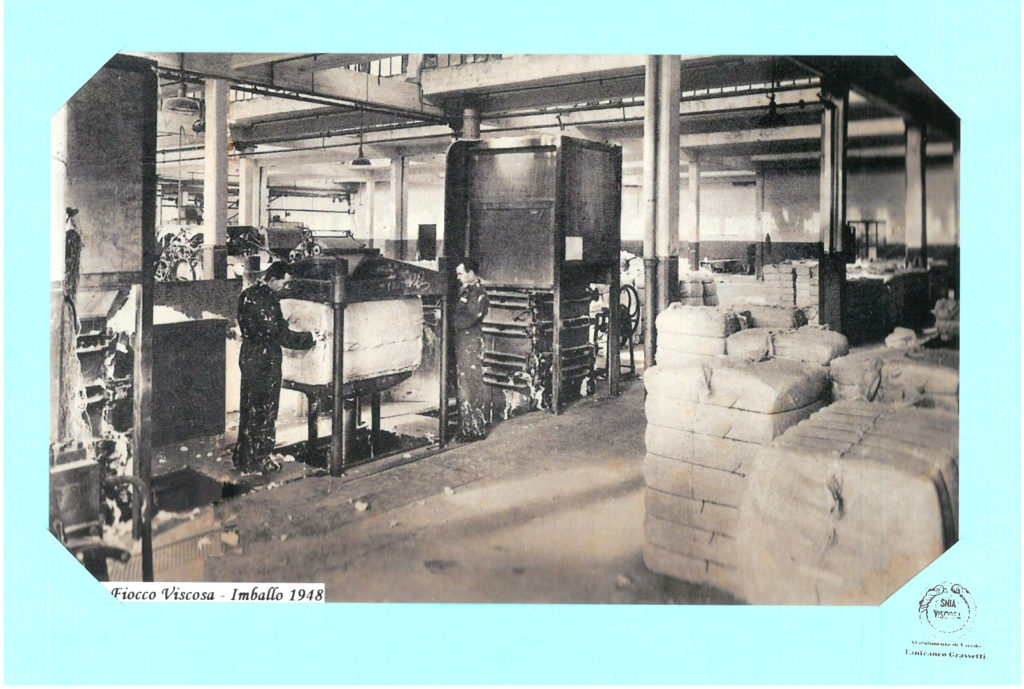

Terminata il candeggio, il fiocco rimane ad asciugare nell’essiccatoio per circa 10′ in modo tale di avere una umidità relativa del 10%, dopodiché il fiocco:

- entra nell’apritoio, se la sua lunghezza è fino a 50 mm

- passa alla cardatura, se la sua lunghezza è superiore a 50 mm

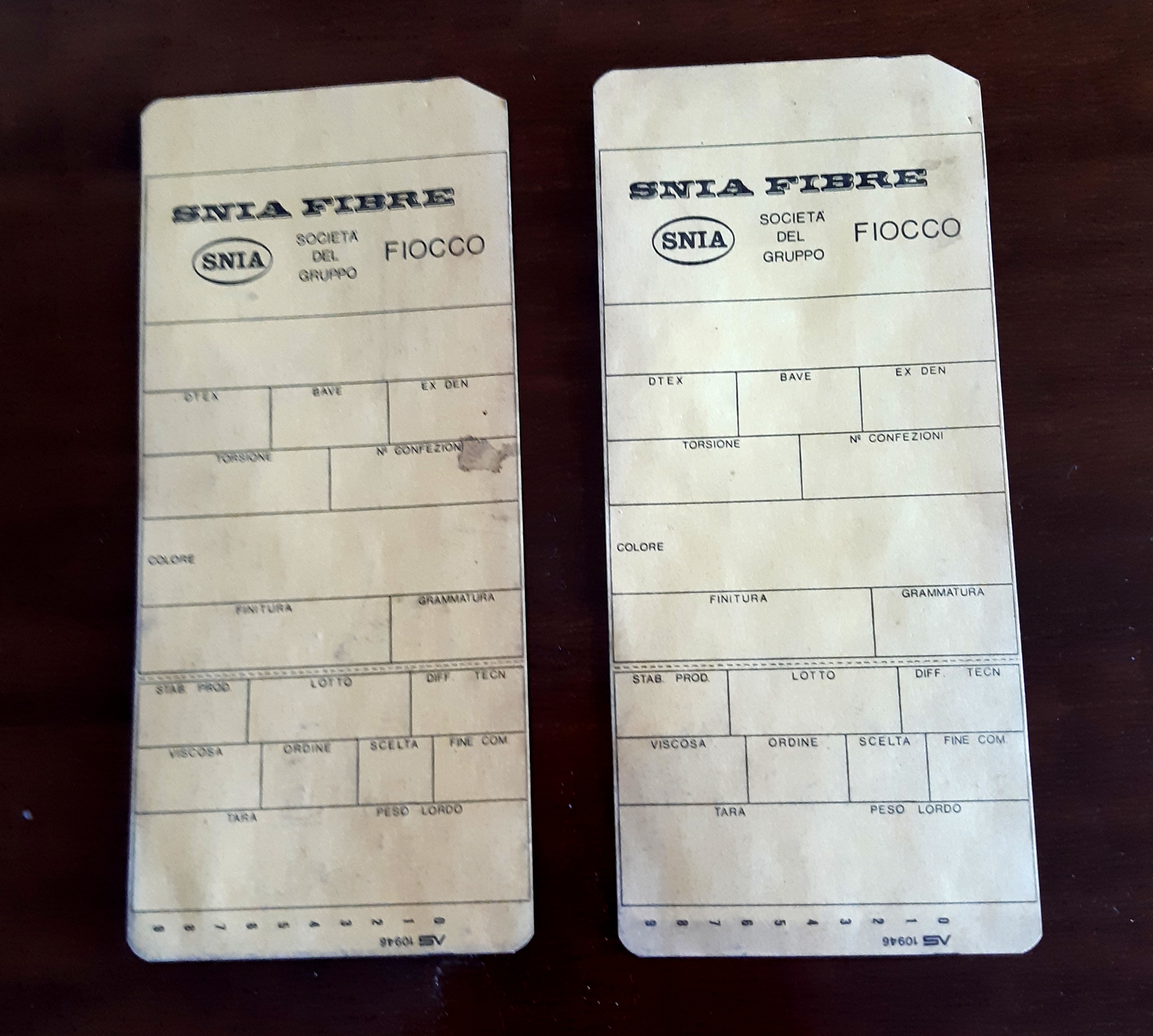

Al termine, il fiocco viene imballato e la confezione balla, fatta passare attraverso un’apparecchiatura che ne determina l’umidità e il peso, dati, che vengono trasmessi al centro meccanografico per la registrazione e stampa dei cartellini di accompagnamento.

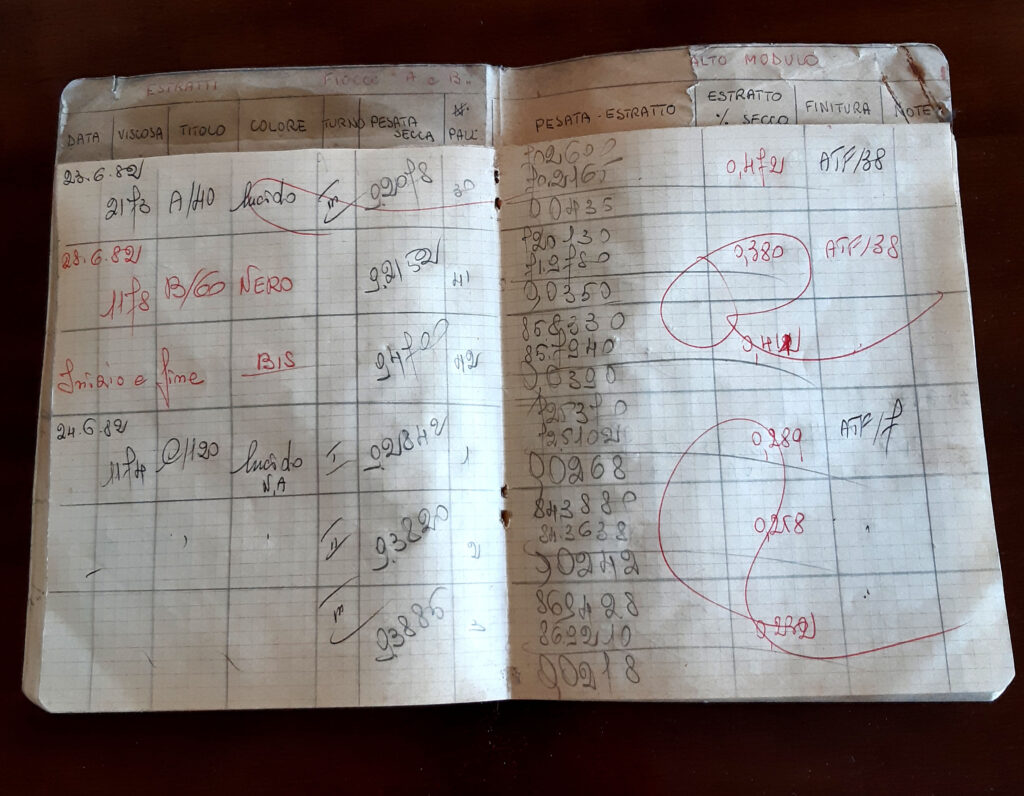

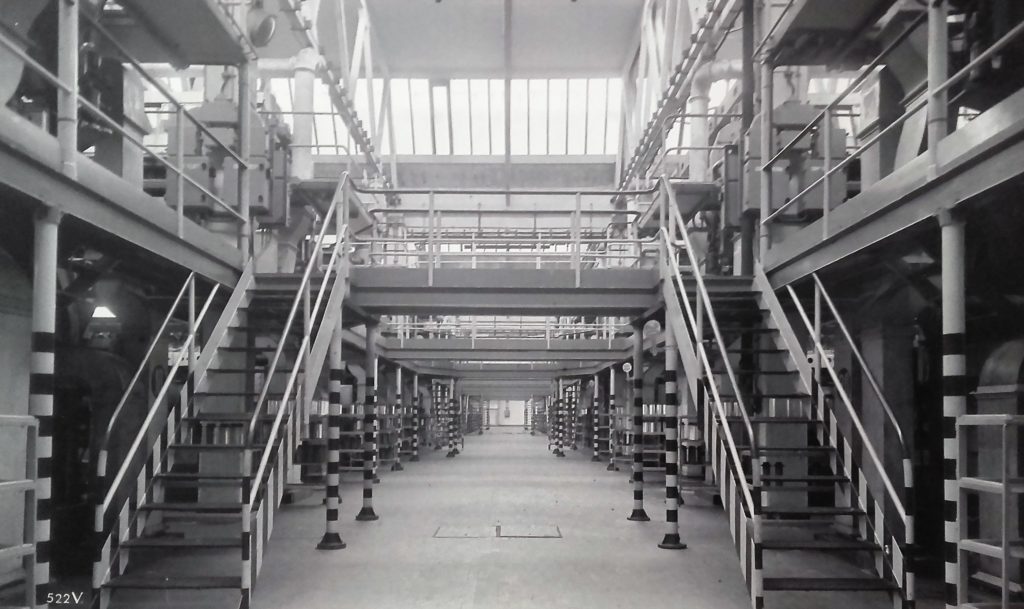

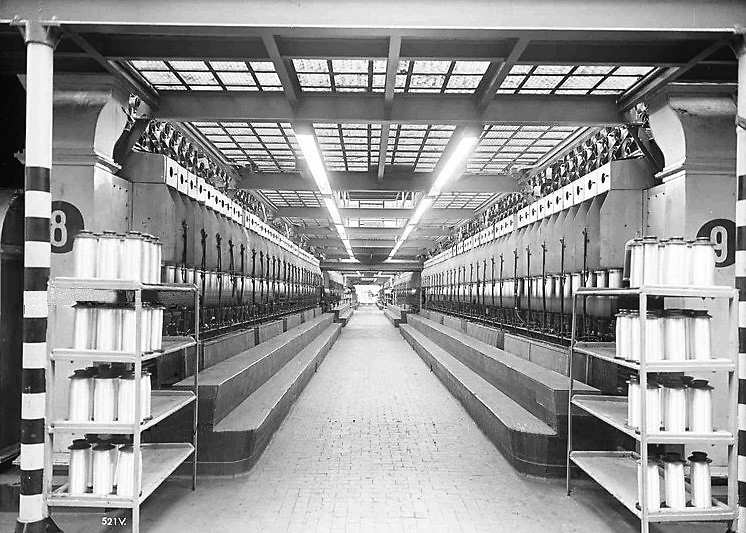

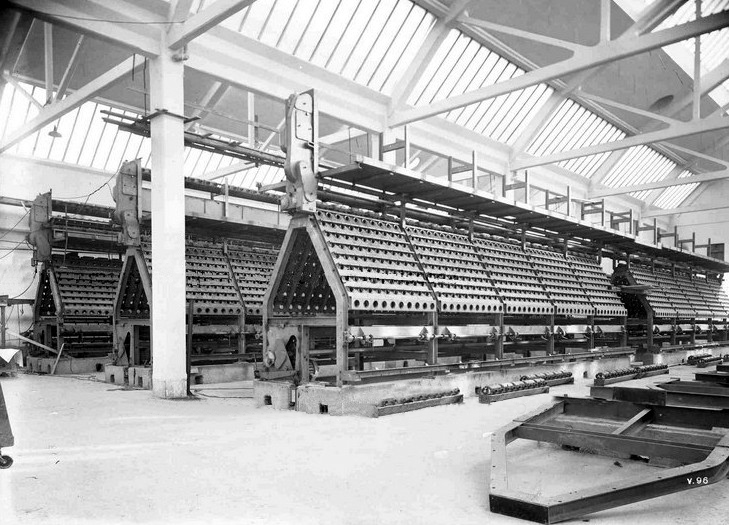

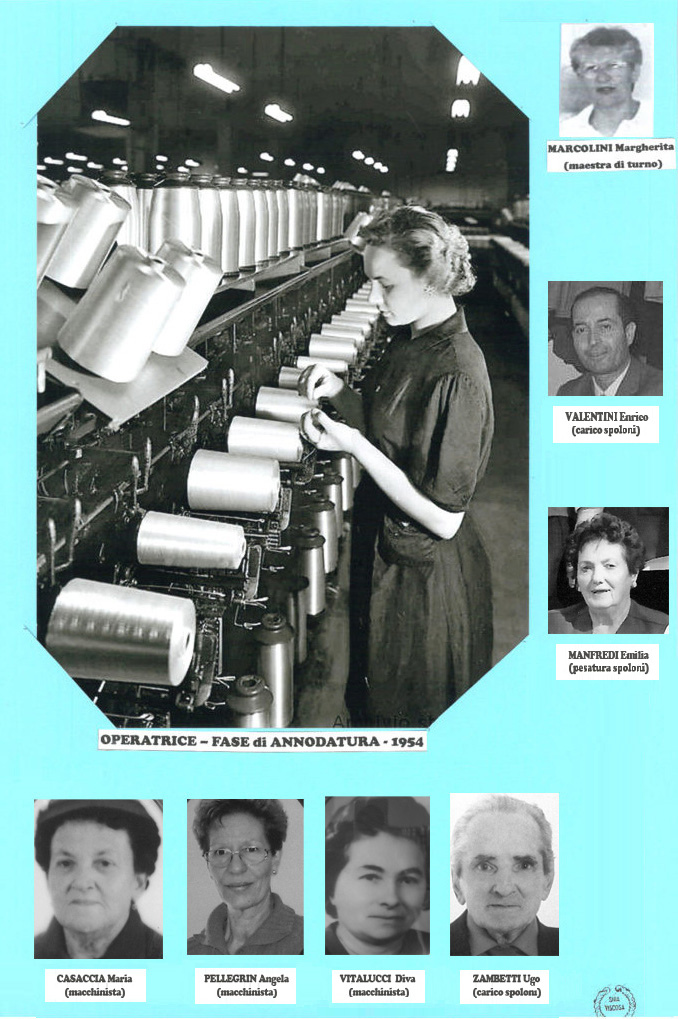

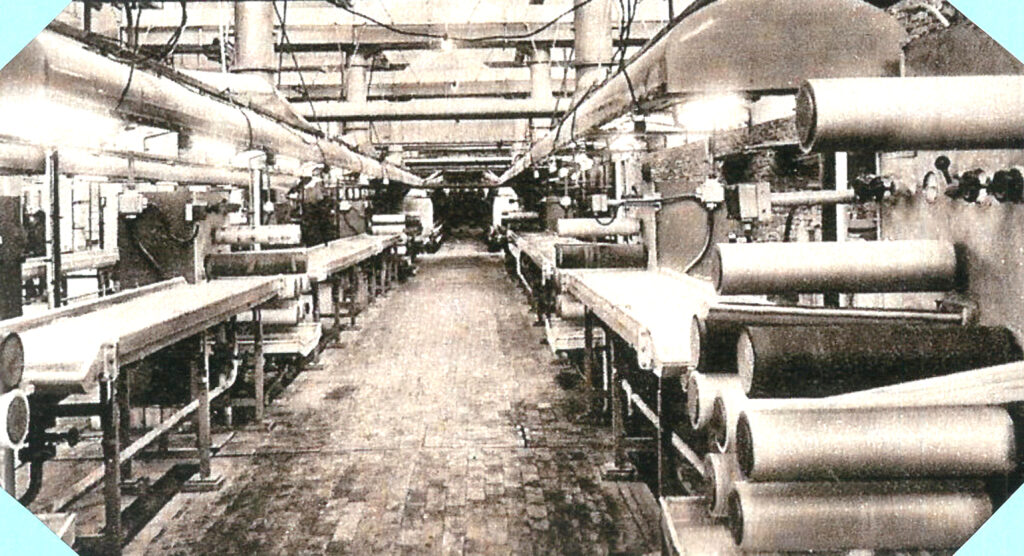

IMPIANTO RAYON CONTINUO TESSILE

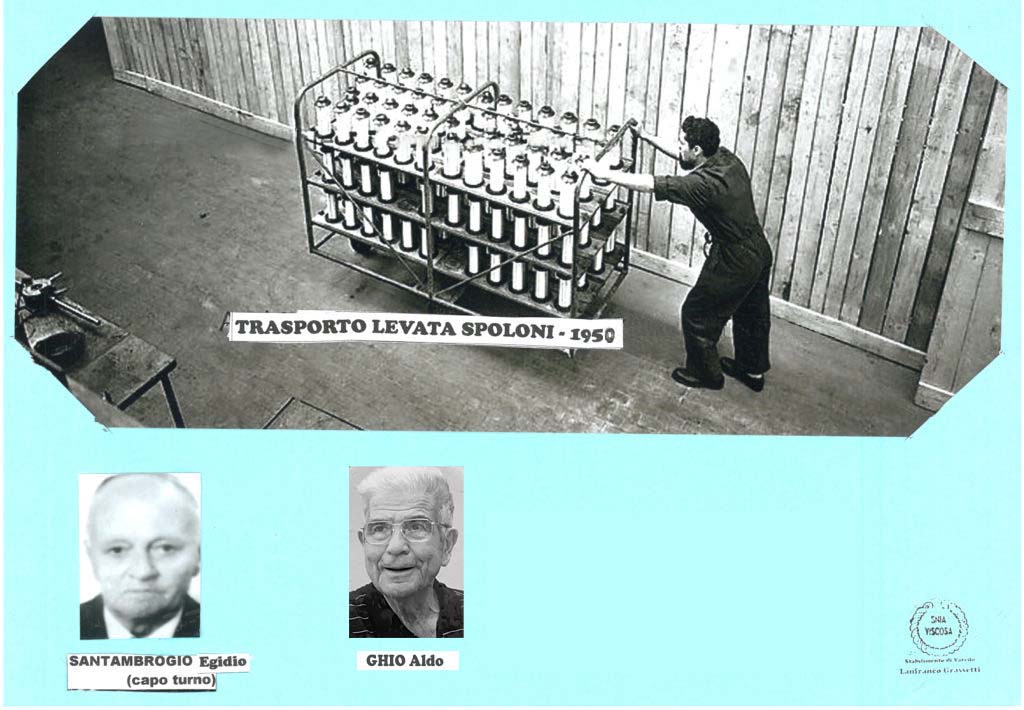

Il processo di filatura in verticale è costituito da macchine a tre piani: terzo piano filatura, secondo piano candeggio, primo piano torcitura e raccolta su spoloni. All’uscita dalla filiera il filo subisce uno stiro dopodiché scende al secondo piano avvolgendosi su reels a cascata, subendo i vari trattamenti di: lavaggio, desolforazione, lavaggio, sbiancatura con ipoclorito di sodio, bagno di finitura con olio, scoggiolamento e asciugatura per poi scendere al primo piano per essere raccolto su spoloni.

Filatura sperimentale di ultima generazione, dove le fasi di filatura, candeggio, essiccamento e raccolta avvengono su percorsi molto brevi. Filaio compatto in grado di produrre anche fili tinti in pasta.

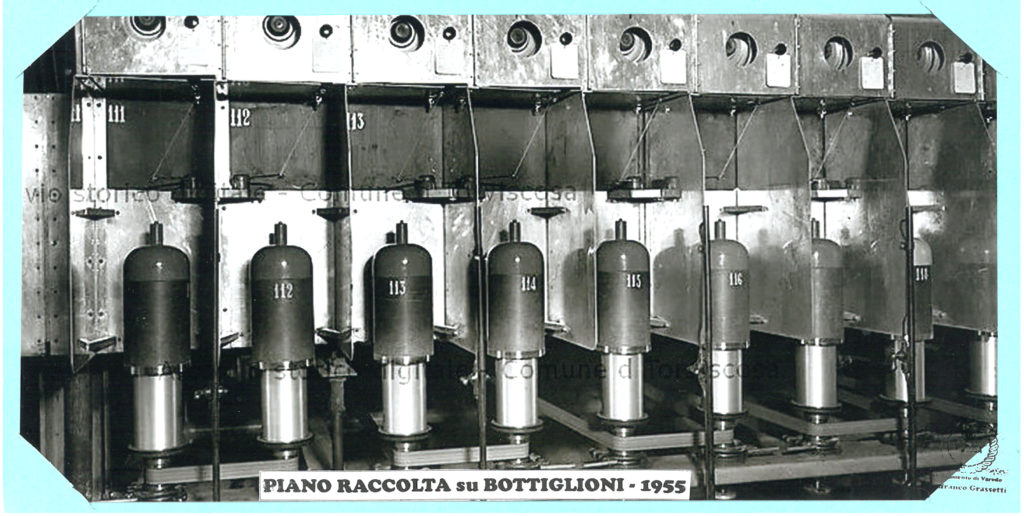

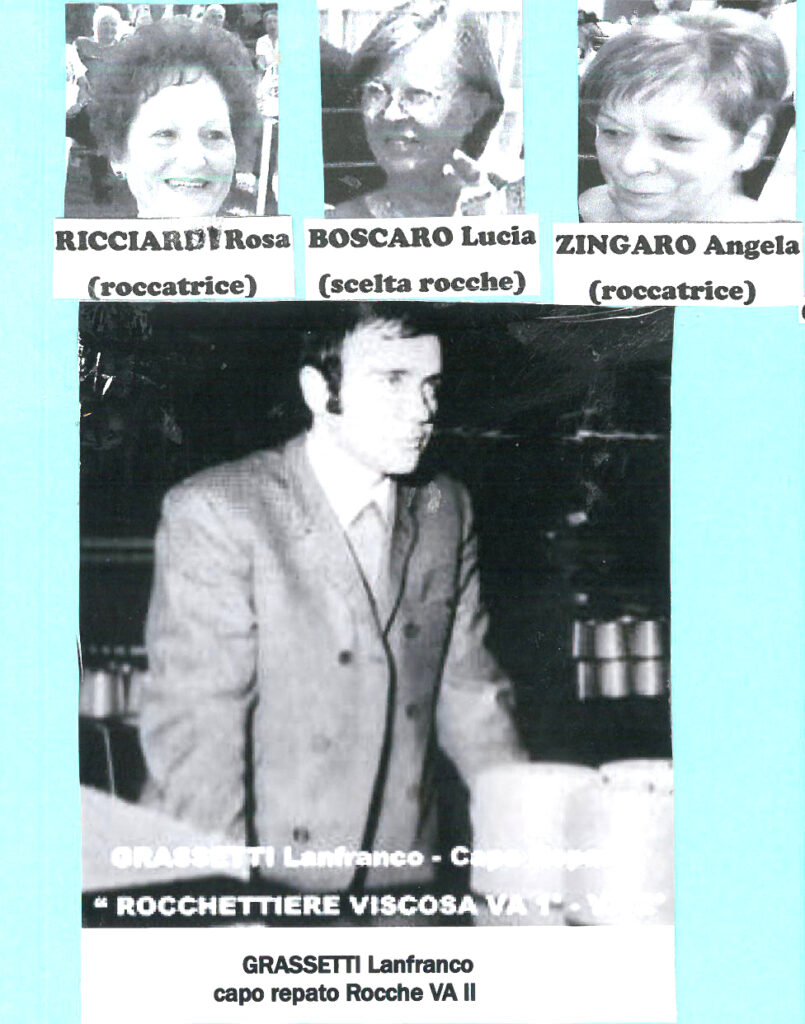

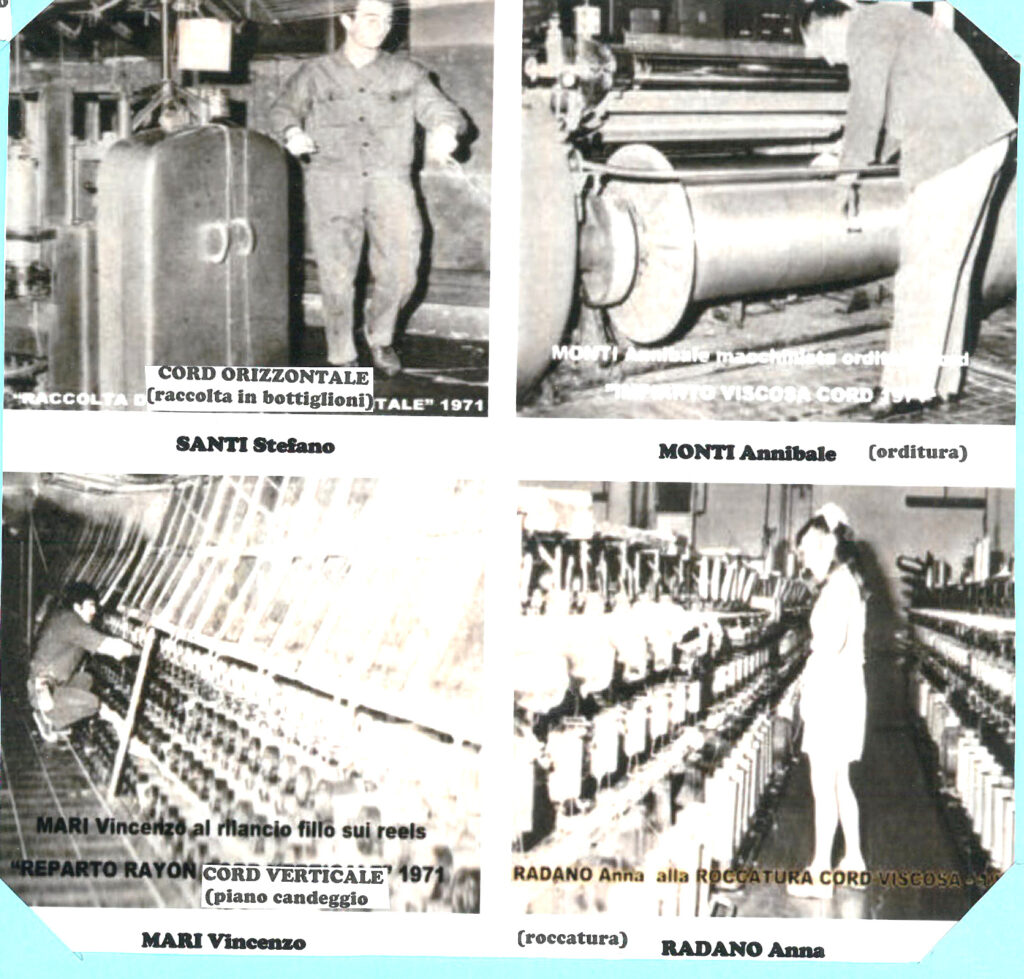

IMPIANTO RAYON CORD

Lavorazione in “cascata” filatoio alto 8 mt. : la viscosa arriva dalla cantina e inviata nelle pompette dosatrici ad ingranaggio, poi passa attraverso un filtro candela, e da questo al tubetto della filiera. Qui nasce il filo che, attraverso un bagno di coagulo, viene in superficie grazie al suo minor peso specifico, dopodiché passando su di rullo del filatoi, scende al piano inferiore sul primo rullo di candeggio. Tra questi primi due rulli, avviene la fase di stiro, successivamente il filo passa sopra gli altri rulli dove viene lavato con acqua e carbonato sodico, oleato e asciugato, per poi scende al piano terra dove viene raccolto su spoloni.

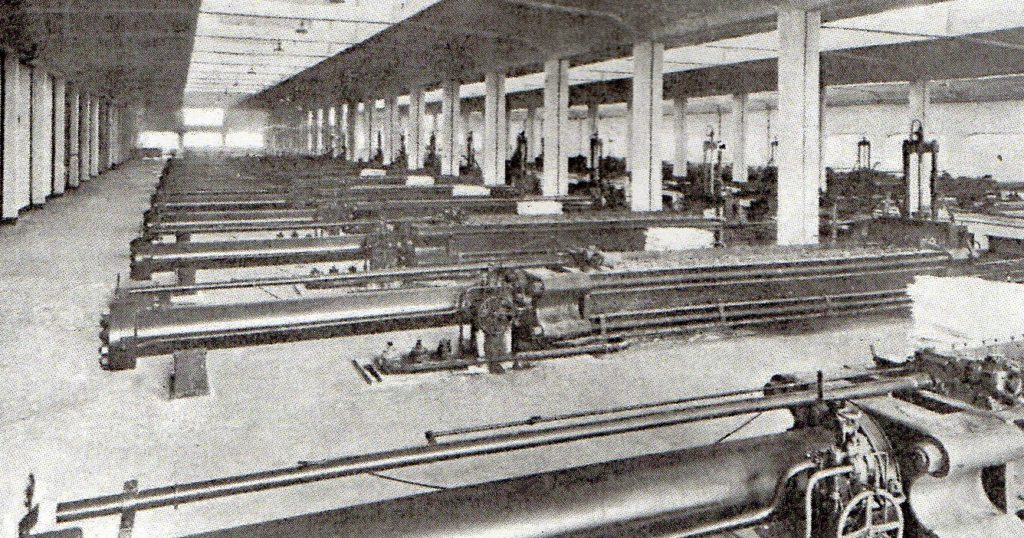

Processo più moderno , filatoio lungo 100 mt., la cui filatura è identica alle altre filature, dopodiché il filo viene fatto passando su rulli per essere: desolfurato, strizzato, lavato con acqua, 2^ strizzatura, lavato, con acqua e carbonato sodico, 3^ strizzatura, finito in un, bagno di olio e sodio, 4^ strizzatura, asciugatura su cinque grossi rulli riscaldati con acqua calda a 90° e infine raccolto su spoloni da 3,6 kg. e inviati in orditura, roccatura, torcitura e tessitura.

- Fase di orditura: gli spoloni vengono caricati su una cantra e il filo raccolto su subbi, pronti per la tessitura.

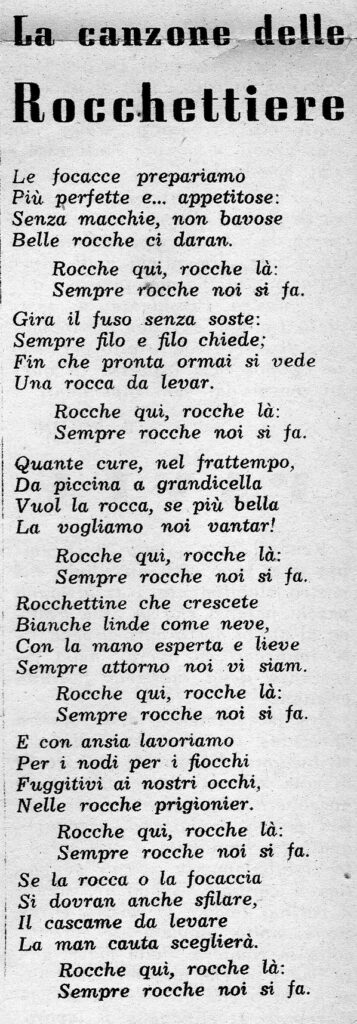

- Fase di roccatura: gli spoloni vengono caricati sulle rocchettiere per essere stracannati e raccolti in rocche da 3,5 kg.

- Fase di torcitura: il filato viene caricato su una macchina di prima torsione da dove si ricavano degli spoloni a metraggio controllato ,successivamente su un torcitoio di seconda torsione dove i due due fili due spoloni vengono binati insieme e ritorti in modo da produrre un solo filo ritorto a due capi.

- Fase di tessitura: gli spoloni provenienti dalla torcitura, vengono caricati su una cantra e tessuti.

Il filato Rayon Cord viene utilizzato, per la maggior parte, nel settore pneumatici, dal cliente CEAT.

Impianto Preparazione Viscosa

Ex Impianto Rayon Bobina

Reparto Filatura Rayon Centrifugo

Impianto Fiocco Viscosa

Impianto Rayon Continuo Tessile

Impianto Rayon CORD

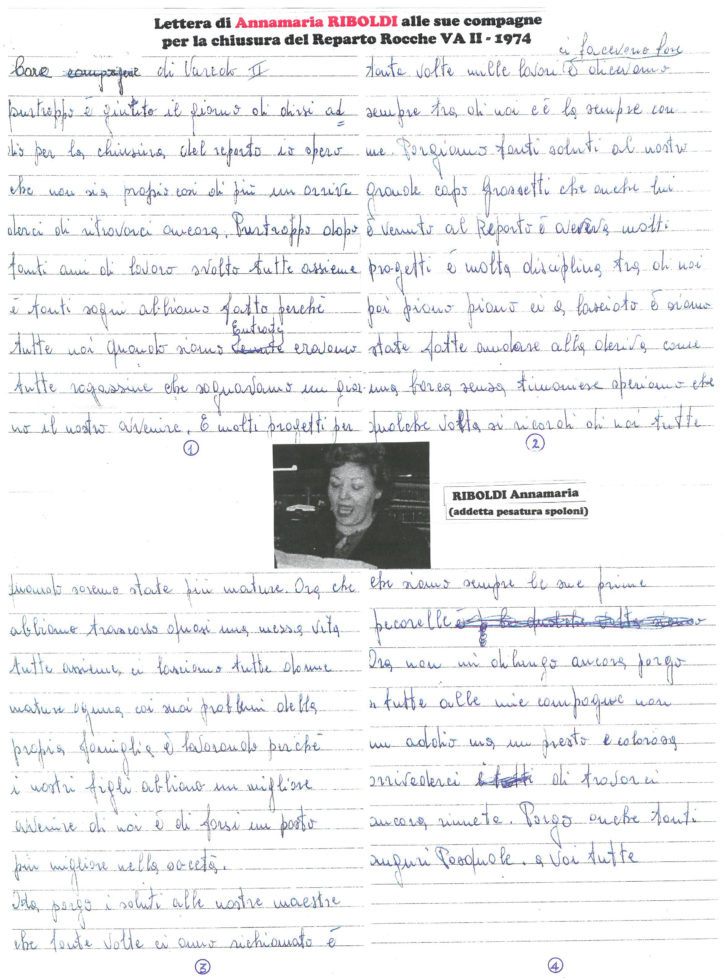

| a Varedo… c’era una volta la SNIA VISCOSA |